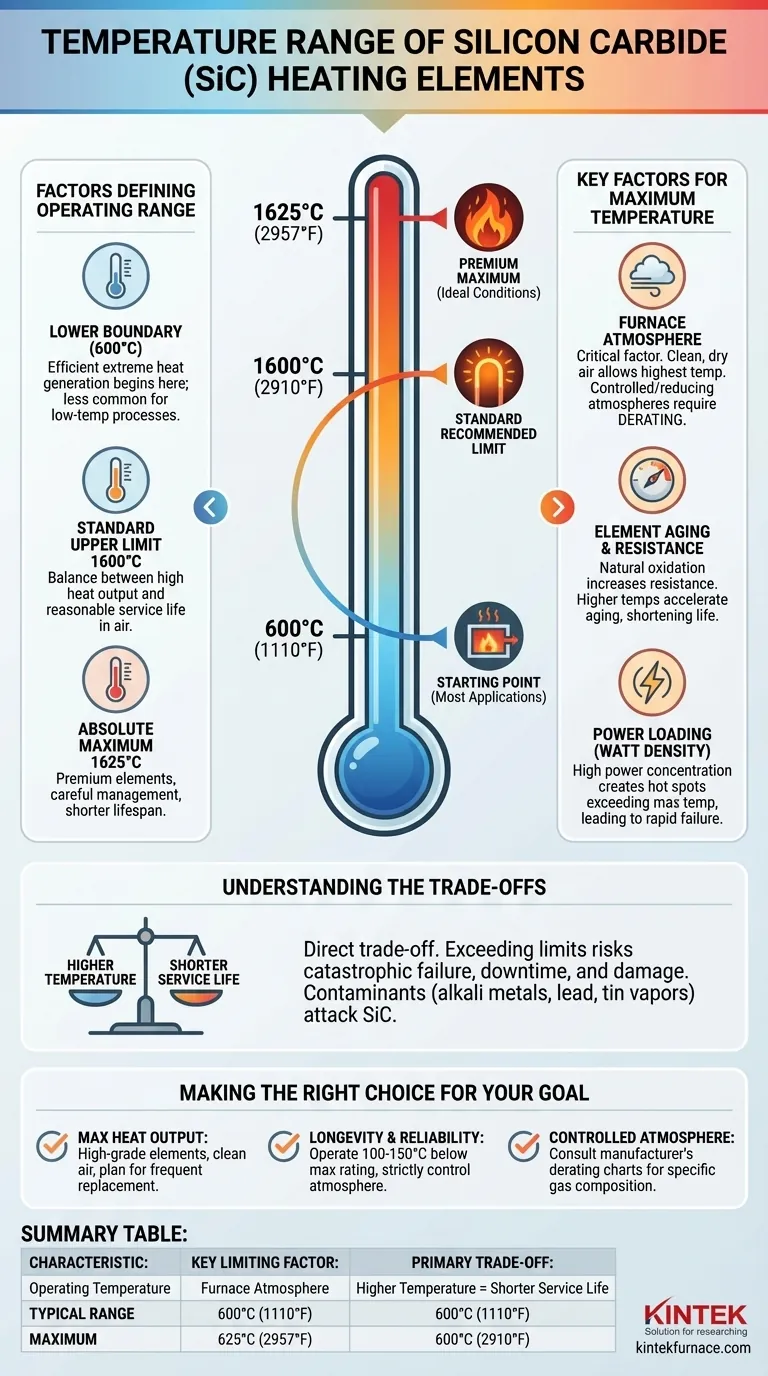

En la práctica, los elementos calefactores de carburo de silicio (SiC) operan en un rango de temperatura desde aproximadamente 600°C (1110°F) hasta 1600°C (2910°F). Si bien este es el rango típico, ciertos elementos de alta calidad pueden alcanzar una temperatura máxima de 1625°C (2957°F) bajo condiciones ideales.

La temperatura máxima de un elemento de carburo de silicio no es un número único y fijo. Es un límite dinámico determinado principalmente por la atmósfera del horno, la antigüedad del elemento y su carga de potencia, todo lo cual impacta directamente su vida útil y rendimiento.

Los factores que definen el rango de operación

Para utilizar eficazmente los elementos de SiC, debe comprender qué rige su rendimiento tanto en el extremo inferior como en el superior de su espectro de temperatura.

El límite inferior de temperatura

La mayoría de las aplicaciones para elementos de SiC comienzan alrededor de los 600°C (1110°F). Si bien pueden funcionar a temperaturas más bajas, su principal ventaja es su capacidad para generar calor extremo de manera eficiente, lo que los hace menos comunes para procesos de baja temperatura.

El límite superior de temperatura estándar

Para la mayoría de las aplicaciones estándar en una atmósfera de aire, la temperatura máxima recomendada del elemento es de 1600°C (2910°F). Esto proporciona un buen equilibrio entre una alta producción de calor y una vida útil razonable.

Llevando al máximo absoluto

Algunos elementos de SiC premium están clasificados para operar hasta 1625°C (2957°F). Operar a este nivel requiere una gestión cuidadosa del entorno del horno y, por lo general, acortará la vida útil del elemento.

Factores clave que determinan la temperatura máxima

La clasificación de temperatura del catálogo es solo un punto de partida. El rendimiento en el mundo real está dictado por las condiciones específicas de su proceso.

Atmósfera del horno

El factor más crítico es la atmósfera dentro del horno. Las temperaturas más altas se pueden alcanzar en una atmósfera de aire limpia y seca.

Las atmósferas controladas o reductoras (como nitrógeno, argón o gas de formación) pueden reaccionar con el carburo de silicio a altas temperaturas. Esto requiere que "reduzca" o baje la temperatura máxima de operación para evitar fallas prematuras del elemento.

Envejecimiento y resistencia del elemento

Los elementos de SiC no son componentes estáticos. A lo largo de su vida útil, se oxidan lentamente, lo que hace que su resistencia eléctrica aumente.

Este proceso de envejecimiento es una parte natural y esperada de su ciclo de vida. Sin embargo, hacer funcionar los elementos a temperaturas más altas acelerará este envejecimiento, aumentará la resistencia más rápidamente y acortará su vida útil.

Carga de potencia (densidad de vatios)

La carga de potencia se refiere a la cantidad de potencia concentrada sobre la superficie del elemento. Una carga de potencia excesivamente alta puede crear puntos calientes localizados en el elemento.

Estos puntos calientes pueden exceder fácilmente el límite de temperatura máxima del material, incluso si la temperatura general del horno está dentro del rango, lo que lleva a una falla rápida.

Comprendiendo las compensaciones

Elegir y operar un elemento de SiC implica equilibrar los objetivos de rendimiento con las limitaciones prácticas. La incomprensión de estas compensaciones es una fuente común de problemas.

Temperatura vs. Vida útil

Existe una compensación directa e inevitable entre la temperatura de operación y la vida útil del elemento. Un elemento que funciona constantemente a 1600°C tendrá una vida útil significativamente más corta que el mismo elemento que funciona a 1450°C.

El costo de exceder los límites

Empujar un elemento más allá de su temperatura recomendada para una atmósfera determinada no solo reduce su vida útil; también corre el riesgo de una falla catastrófica. Un elemento roto puede causar un tiempo de inactividad significativo y potencialmente dañar el producto o el aislamiento del horno.

Riesgos de contaminación

Ciertos productos químicos y metales pueden atacar agresivamente el carburo de silicio a altas temperaturas. Los vapores de metales alcalinos, plomo o estaño pueden crear compuestos de bajo punto de fusión que corroen el elemento, reduciendo drásticamente tanto su capacidad de temperatura máxima como su vida útil.

Tomando la decisión correcta para su objetivo

La temperatura de operación óptima depende completamente de las prioridades de su proceso. Utilice las hojas de datos del fabricante como su guía principal, pero considere estos principios.

- Si su enfoque principal es la máxima producción de calor: Utilice elementos de alta calidad en una atmósfera de aire limpia y planifique un programa de reemplazo más frecuente.

- Si su enfoque principal es la longevidad y la fiabilidad: Opere sus elementos al menos 100-150°C por debajo de su clasificación máxima y controle estrictamente la atmósfera y la limpieza del horno.

- Si está utilizando una atmósfera controlada o reductora: Debe consultar las tablas de reducción específicas del fabricante para su composición de gas exacta para determinar una temperatura máxima segura.

Tratar la temperatura máxima como una guía influenciada por sus condiciones específicas, no como un objetivo fijo, es la clave para un proceso exitoso de alta temperatura.

Tabla resumen:

| Característica | Rango Típico | Máximo (Elementos Premium) |

|---|---|---|

| Temperatura de Operación | 600°C - 1600°C (1110°F - 2910°F) | Hasta 1625°C (2957°F) |

| Factor Limitante Clave | Atmósfera del Horno | Carga de Potencia y Edad del Elemento |

| Compensación Principal | Mayor Temperatura = Menor Vida Útil |

¿Necesita una solución de horno de alta temperatura adaptada a los requisitos exactos de su proceso?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura para diversos laboratorios. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos, asegurando un rendimiento y una longevidad óptimos para aplicaciones exigentes como las que utilizan elementos calefactores de carburo de silicio.

Contacte hoy mismo a nuestros expertos para analizar cómo podemos diseñar un sistema de horno que equilibre el rendimiento a temperaturas extremas con la fiabilidad para sus objetivos específicos.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil