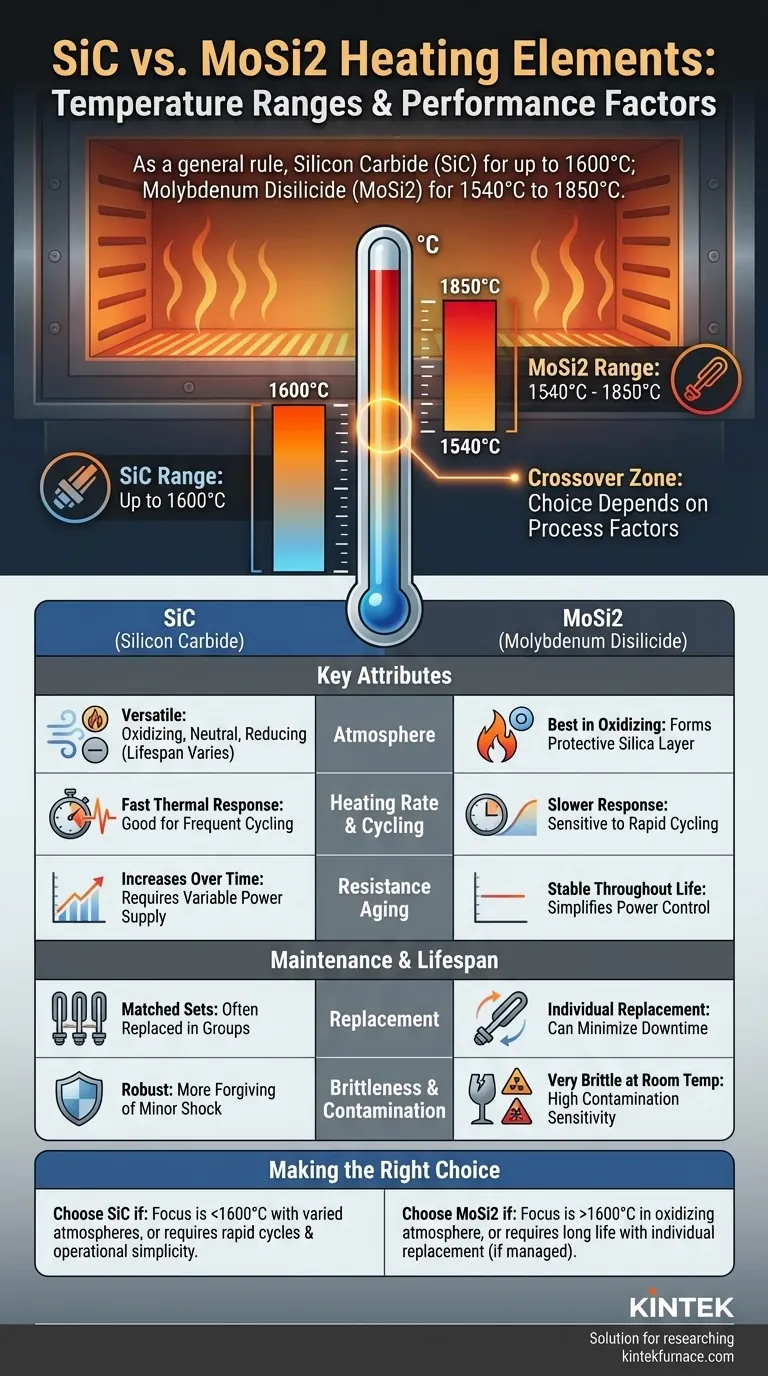

Como regla general, los elementos calefactores de Carburo de Silicio (SiC) se recomiendan para aplicaciones con temperaturas máximas de hasta 1600 °C (2912 °F). Los elementos de Disilicuro de Molibdeno (MoSi2) están diseñados para rangos de temperatura más altos, operando eficazmente desde aproximadamente 1540 °C (2804 °F) hasta 1850 °C (3362 °F). La pequeña superposición entre 1540 °C y 1600 °C significa que la elección en esa ventana específica depende de otros factores críticos.

Si bien la temperatura es el filtro principal, la elección correcta entre SiC y MoSi2 no se trata solo del calor máximo. La decisión finalmente depende de un equilibrio entre la atmósfera de su horno, el comportamiento de calentamiento requerido y la filosofía de mantenimiento de su equipo.

El factor crítico: Temperatura de funcionamiento

La forma más sencilla de comenzar su proceso de selección es definiendo el rango de temperatura requerido para su proceso. Los dos materiales están diseñados para tareas térmicas claramente diferentes.

Elementos de Carburo de Silicio (SiC)

Los elementos de SiC son los caballos de batalla establecidos para una amplia gama de hornos industriales y de laboratorio de temperatura media a alta.

Su rango de funcionamiento óptimo es típicamente hasta 1600 °C. Por debajo de esto, proporcionan un calor fiable y eficiente.

Elementos de Disilicuro de Molibdeno (MoSi2)

Los elementos de MoSi2 son los especialistas para aplicaciones de temperatura extrema donde los elementos de SiC no pueden funcionar.

Sobresalen en entornos desde 1540 °C hasta 1850 °C, lo que los convierte en uno de los tipos de elementos calefactores eléctricos de mayor clasificación disponibles.

La zona de cruce: ~1540°C a 1600°C

Si su proceso opera dentro de esta estrecha ventana, la temperatura por sí sola no es una guía suficiente. Aquí, las características secundarias como la atmósfera del horno y las demandas operativas se convierten en los factores decisivos.

Más allá de la temperatura: Comparación de atributos clave

Elegir el elemento correcto requiere ir más allá de la temperatura máxima y considerar cómo se comporta el elemento dentro de su entorno de proceso específico.

Atmósfera del horno

La atmósfera dentro de su horno es una consideración crítica. Los elementos de MoSi2 funcionan mejor y alcanzan su vida útil más larga en atmósferas oxidantes, lo que les permite formar una capa protectora de vidrio de sílice.

Los elementos de SiC son significativamente más versátiles y pueden usarse en una variedad más amplia de atmósferas oxidantes, neutras o reductoras, aunque su vida útil puede verse afectada.

Tasa de calentamiento y ciclos

Para procesos que requieren tiempos de calentamiento muy rápidos o ciclos térmicos frecuentes, el SiC a menudo se prefiere debido a su respuesta térmica rápida.

Los elementos de MoSi2, aunque robustos a temperaturas altas estables, pueden ser más sensibles a las tensiones mecánicas de los ciclos rápidos de calentamiento y enfriamiento.

Envejecimiento y eficiencia energética

Los elementos de SiC envejecen de tal manera que su resistencia eléctrica aumenta gradualmente durante su vida útil. Esto requiere una fuente de alimentación con voltaje variable para mantener una potencia de salida constante.

Los elementos de MoSi2, por el contrario, mantienen una resistencia relativamente estable durante toda su vida útil, lo que simplifica los requisitos de control de potencia.

Entendiendo las compensaciones: Mantenimiento y vida útil

El costo operativo a largo plazo y el tiempo de actividad de su horno están directamente relacionados con los requisitos de mantenimiento y los modos de falla de sus elementos calefactores.

Vida útil y fragilidad del elemento

Los elementos de SiC se consideran generalmente más robustos y "tolerantes" a desviaciones menores del proceso o golpes mecánicos ocasionales. Sin embargo, tienen una vida útil finita definida por su aumento gradual de la resistencia.

Los elementos de MoSi2 pueden tener una vida útil muy larga si se operan correctamente, pero son extremadamente frágiles a temperatura ambiente. También son muy sensibles a la contaminación química, lo que puede causar una falla rápida.

Reemplazo y mantenimiento

Esta es una diferencia operativa crucial. Los elementos de MoSi2 generalmente se pueden reemplazar individualmente cuando uno falla, minimizando el tiempo de inactividad y el costo de reemplazo.

Por el contrario, los elementos de SiC a menudo necesitan ser reemplazados en conjuntos emparejados o grupos conectados en serie para asegurar una carga eléctrica equilibrada, lo que puede ser más costoso y llevar más tiempo.

Sensibilidad a la contaminación

La mayor vulnerabilidad del MoSi2 es su susceptibilidad a ciertos contaminantes químicos que atacan su capa protectora de sílice. Esto requiere un control de proceso y un mantenimiento del horno más cuidadosos para evitar fallas prematuras.

Tomando la decisión correcta para su aplicación

Su decisión final debe basarse en una evaluación clara de sus objetivos principales.

- Si su enfoque principal son las temperaturas de proceso de hasta 1600 °C con atmósferas variadas: Elija SiC por su versatilidad y robustez.

- Si su enfoque principal es lograr las temperaturas más altas posibles (por encima de 1600 °C) en una atmósfera oxidante: MoSi2 es la única opción adecuada.

- Si su enfoque principal es la simplicidad operativa y los ciclos de calentamiento rápidos: SiC es generalmente más indulgente y sensible.

- Si su enfoque principal es la flexibilidad de mantenimiento a largo plazo para una aplicación de alta temperatura: La capacidad del MoSi2 para ser reemplazado individualmente es una ventaja significativa, siempre que pueda gestionar sus requisitos operativos específicos.

Al comprender estas compensaciones fundamentales, puede seleccionar el elemento calefactor que mejor se alinee con sus objetivos técnicos y su realidad operativa.

Tabla resumen:

| Atributo | Elementos calefactores de SiC | Elementos calefactores de MoSi2 |

|---|---|---|

| Temperatura máxima | Hasta 1600 °C | Hasta 1850 °C |

| Rango óptimo | Hasta 1600 °C | 1540 °C a 1850 °C |

| Atmósfera | Versátil (oxidante, neutra, reductora) | Mejor en oxidante |

| Velocidad de calentamiento | Rápida, buena para ciclos | Más lenta, sensible a ciclos |

| Envejecimiento por resistencia | Aumenta con el tiempo | Estable durante toda la vida útil |

| Vida útil | Finita, robusta | Larga si se opera correctamente |

| Reemplazo | A menudo en conjuntos emparejados | Se puede reemplazar individualmente |

| Fragilidad | Menos frágil | Muy frágil a temperatura ambiente |

| Sensibilidad a la contaminación | Moderada | Alta, requiere control cuidadoso |

¿Tiene dificultades para elegir el elemento calefactor adecuado para su horno? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite elementos de SiC versátiles u opciones de MoSi2 de alta temperatura, garantizamos un rendimiento y una eficiencia óptimos. Contáctenos hoy para conversar sobre cómo podemos mejorar los procesos de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad