En esencia, la norma IEC para elementos calefactores especifica parámetros críticos diseñados para garantizar la seguridad eléctrica y un rendimiento predecible. Proporciona límites específicos y metodologías de prueba para la resistencia del aislamiento, la corriente de fuga y la distancia de fuga, al tiempo que define tolerancias aceptables para la potencia nominal del elemento.

El propósito fundamental de estos parámetros IEC no es meramente definir el rendimiento, sino establecer una base universal para la seguridad. Están diseñados para proteger a los usuarios de descargas eléctricas y a los equipos de riesgos de incendio tanto en condiciones normales como en posibles condiciones de falla.

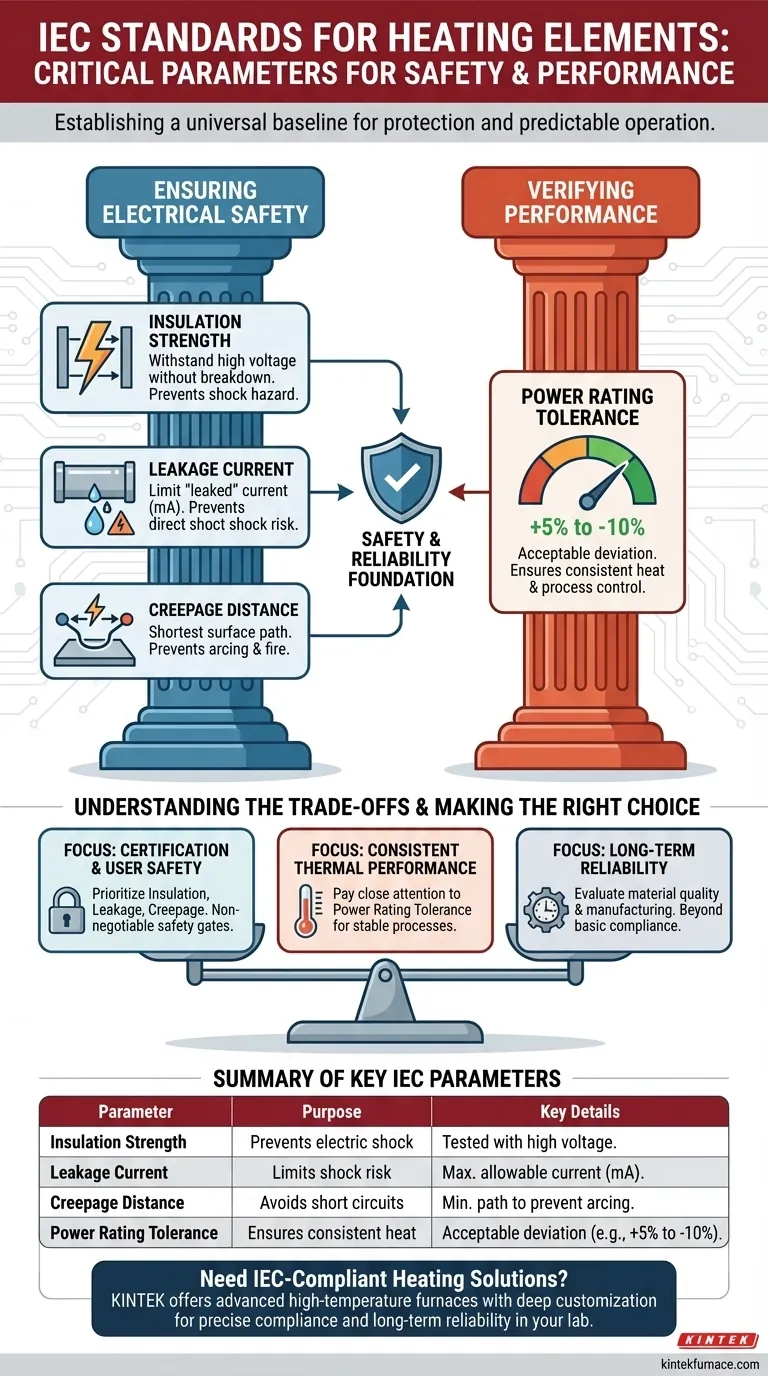

Los pilares fundamentales del cumplimiento de la IEC: seguridad y fiabilidad

Las normas de la Comisión Electrotécnica Internacional (IEC), en particular la serie IEC 60335 que cubre la seguridad de los electrodomésticos y aparatos eléctricos similares, establecen un marco para el diseño de elementos calefactores seguros. Este marco se basa en dos pilares principales: la prevención de riesgos eléctricos y la garantía de un funcionamiento fiable.

Garantizar la seguridad eléctrica

La función más crítica de las normas es evitar que la electricidad dañe al usuario o al equipo. Esto se logra especificando límites en tres parámetros clave.

Resistencia del aislamiento

La resistencia del aislamiento, a menudo verificada mediante una prueba de rigidez dieléctrica, mide la capacidad del material aislante dentro del calentador (típicamente óxido de magnesio o MgO) para soportar alto voltaje sin romperse. Una falla aquí podría permitir que el voltaje vivo llegue a la cubierta metálica del calentador, creando un grave riesgo de descarga.

La norma define el voltaje y la duración específicos de la prueba para garantizar que el aislamiento del elemento sea lo suficientemente robusto para su aplicación prevista.

Corriente de fuga

La corriente de fuga es la pequeña cantidad de corriente eléctrica que inevitablemente "escapa" del conductor vivo a través del aislamiento hacia la cubierta exterior conectada a tierra. Si bien cierta fuga es normal, una corriente excesiva indica una mala calidad del aislamiento o absorción de humedad.

Las normas IEC establecen una corriente de fuga máxima admisible estricta (a menudo medida en miliamperios) porque representa un riesgo directo de descarga eléctrica, especialmente en aparatos utilizados en ambientes húmedos o mojados.

Distancia de fuga

La distancia de fuga es el camino más corto a lo largo de la superficie de un material aislante entre dos partes conductoras, como el terminal del calentador y su carcasa conectada a tierra. Una distancia inadecuada puede permitir la formación de un arco eléctrico, particularmente en presencia de humedad o contaminación.

Esto puede provocar un cortocircuito, creando un riesgo significativo de incendio. La norma especifica distancias de fuga mínimas basadas en el voltaje, las propiedades del material y el nivel esperado de contaminación ambiental.

Verificación del rendimiento y la durabilidad

Más allá de la seguridad inmediata, la norma IEC también garantiza que el elemento calefactor funcione según lo declarado por el fabricante.

Tolerancia de la potencia nominal

Este parámetro define la desviación aceptable entre la potencia declarada del elemento (en vatios) y su potencia de salida real medida. Una tolerancia común podría ser de +5% a -10%.

Esto es crucial para el control de procesos, asegurando que el elemento entregue calor constante. Un elemento significativamente subestimado no cumplirá su función, mientras que uno sobreestimado puede causar sobrecalentamiento, dañar el material objetivo y presentar un riesgo de incendio.

Comprender las compensaciones

Cumplir con las normas IEC no es una simple lista de verificación; implica comprender el contexto y los posibles puntos de falla.

Necesidades estándar frente a necesidades específicas de la aplicación

Las normas IEC proporcionan una base fundamental para la seguridad, particularmente para productos de consumo e industriales generales. Sin embargo, no sustituyen la evaluación de riesgos específica de la aplicación.

Las aplicaciones de misión crítica en entornos médicos, aeroespaciales o explosivos a menudo requieren el cumplimiento de normas aún más estrictas y especializadas que se basan en el marco de la IEC.

Calidad de fabricación frente a cumplimiento

Un elemento calefactor puede diseñarse para pasar una prueba IEC única, pero puede carecer de la durabilidad a largo plazo para seguir siendo seguro. La calidad de las materias primas, como la pureza del aislamiento de MgO y el grado de la aleación de la vaina, juega un papel fundamental en la fiabilidad.

Un elemento de baja calidad puede absorber humedad con el tiempo, lo que hace que su corriente de fuga aumente y eventualmente falle o se convierta en un peligro para la seguridad, aunque inicialmente haya pasado la inspección. El verdadero cumplimiento se trata de la seguridad sostenida, no solo de la certificación inicial.

Tomar la decisión correcta para su objetivo

Al seleccionar o diseñar un elemento calefactor, utilice los parámetros IEC para guiar sus decisiones de ingeniería en función de su objetivo principal.

- Si su enfoque principal es la certificación del producto y la seguridad del usuario: Priorice la resistencia del aislamiento, la corriente de fuga y la distancia de fuga como puertas innegociables para prevenir descargas y incendios.

- Si su enfoque principal es el rendimiento térmico constante: Preste mucha atención a la tolerancia de la potencia nominal especificada para garantizar que su proceso sea estable y repetible.

- Si su enfoque principal es la fiabilidad a largo plazo: Vaya más allá del certificado de cumplimiento básico y evalúe el origen de los materiales y los procesos de control de calidad del fabricante.

En última instancia, ver estos parámetros IEC como un marco para una ingeniería robusta es la clave para desarrollar aplicaciones de calefacción seguras, fiables y eficaces.

Tabla resumen:

| Parámetro | Propósito | Detalles clave |

|---|---|---|

| Resistencia del aislamiento | Previene descargas eléctricas | Probado con alto voltaje para resistencia a la ruptura |

| Corriente de fuga | Limita el riesgo de descarga | Corriente máxima permitida en miliamperios |

| Distancia de fuga | Evita cortocircuitos | Longitud mínima del camino para evitar arcos |

| Tolerancia de la potencia nominal | Garantiza un calor constante | Desviación aceptable (p. ej., +5% a -10%) |

¿Necesita elementos calefactores fiables que cumplan con las normas IEC? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza el cumplimiento preciso de los parámetros IEC para la seguridad y el rendimiento en su laboratorio. Contáctenos hoy para discutir sus requisitos específicos y mejorar la fiabilidad de su aplicación.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad