En su esencia, el diseño de un elemento calefactor es un acto de equilibrio. El proceso implica seleccionar cuidadosamente un material y darle forma con una longitud y un grosor específicos para lograr una resistencia objetivo. Esta resistencia, cuando se somete a un voltaje conocido, generará una cantidad precisa de calor de acuerdo con principios eléctricos fundamentales como la Ley de Joule (P = V²/R).

El desafío central del diseño de elementos calefactores no es meramente generar calor, sino asegurar que el elemento pueda disipar ese calor de manera consistente y segura para mantener una temperatura de funcionamiento estable sin autodestruirse.

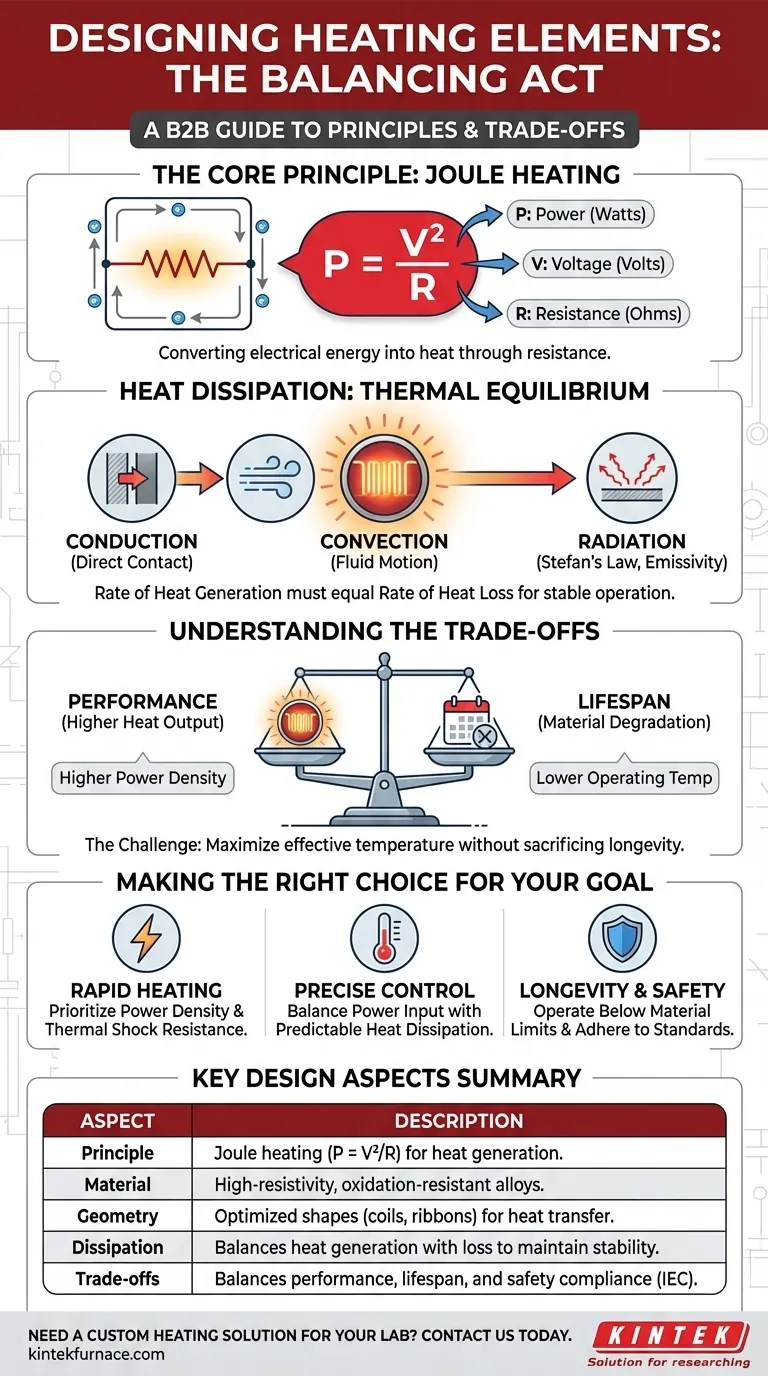

El Principio Fundamental: Calentamiento Joule

Todo elemento calefactor funciona con un principio simple conocido como calentamiento Joule. Esta ley física describe cómo la energía se convierte en calor cuando una corriente eléctrica encuentra resistencia.

Entrada Eléctrica como Potencia

El proceso de diseño comienza con la potencia de salida deseada (en vatios). Utilizando el voltaje de funcionamiento (V), la resistencia (R) objetivo del elemento se calcula utilizando una variación de la Ley de Ohm: P = V²/R. Esta ecuación dicta la característica eléctrica fundamental del elemento.

El Papel de la Resistencia del Material

El elemento en sí está hecho de un material con alta resistividad eléctrica. Esta propiedad asegura que se genere un calor significativo incluso con una longitud de cable manejable. Las aleaciones comunes se eligen por su capacidad para resistir la oxidación y mantener su resistencia a altas temperaturas. La resistencia específica del material es una entrada crítica para calcular las dimensiones finales del elemento.

El Otro Lado de la Ecuación: Disipación de Calor

Generar calor es solo la mitad de la batalla. Para que un elemento funcione a una temperatura estable, la tasa de generación de calor debe ser igual a la tasa de pérdida de calor a su entorno. Este es el lado térmico de la ecuación de diseño.

Transferencia de Calor y Equilibrio Térmico

Un elemento pierde calor a través de tres mecanismos: conducción, convección y radiación. El diseño debe tener en cuenta cómo se utilizará el elemento. Por ejemplo, un elemento diseñado para calentar aire depende de la convección, mientras que un elemento de tostadora depende principalmente de la radiación.

El Impacto de la Geometría

La forma física del elemento no es arbitraria; está diseñada para una transferencia de calor eficiente. Enrollar un cable, por ejemplo, permite que una resistencia muy larga quepa en un espacio pequeño, maximizando la superficie para la transferencia de calor por convección en dispositivos como secadores de pelo. Una cinta plana, sin embargo, proporciona una superficie amplia ideal para el calentamiento radiante en tostadoras y hornos.

La Física del Calor Radiante

Para elementos que brillan, como los de una estufa eléctrica, la Ley de Stefan se convierte en una fórmula de diseño crítica. Ayuda a calcular la cantidad de energía irradiada desde la superficie del elemento basándose en su temperatura y una propiedad del material llamada emisividad. Esto permite a los ingenieros predecir la temperatura de funcionamiento final.

Comprendiendo las Compensaciones

Un diseño efectivo no se trata solo de alcanzar una temperatura objetivo; se trata de equilibrar prioridades contrapuestas y reconocer las limitaciones del mundo real.

Rendimiento vs. Vida Útil

Operar un elemento a una temperatura más alta resulta en una mayor producción de calor, pero también acelera drásticamente la degradación del material y reduce su vida útil. Una compensación central del diseño implica encontrar la temperatura efectiva más alta que aún permita una longevidad aceptable.

Fabricación y Tolerancias

Ningún proceso de fabricación es perfecto. Organismos reguladores como la IEC (Comisión Electrotécnica Internacional) proporcionan estándares que especifican las tolerancias permitidas en la clasificación de potencia de un elemento. El diseño debe tener en cuenta estas variaciones en la resistividad del material y las dimensiones finales.

Seguridad y Cumplimiento

Más allá del rendimiento, los elementos deben diseñarse para la seguridad. Los estándares IEC también dictan parámetros de seguridad críticos, incluida la resistencia de aislamiento mínima para evitar descargas eléctricas y límites en la corriente de fuga. Estas son restricciones innegociables que protegen al usuario final.

Tomando la Decisión Correcta para su Objetivo

El diseño final de un elemento calefactor está dictado enteramente por su aplicación prevista. Al abordar un diseño, considere su objetivo principal.

- Si su enfoque principal es el calentamiento rápido: El diseño debe priorizar la alta densidad de potencia (vatios por unidad de área) y utilizar materiales que puedan soportar cambios rápidos de temperatura.

- Si su enfoque principal es el control preciso de la temperatura: El diseño debe equilibrar cuidadosamente la entrada de energía eléctrica con una disipación de calor predecible para el entorno específico.

- Si su enfoque principal es la longevidad y la seguridad: El elemento debe diseñarse para operar muy por debajo de los límites máximos de temperatura de su material y adherirse estrictamente a todos los estándares de seguridad relevantes.

En última instancia, diseñar un elemento calefactor es una aplicación directa de la física para resolver un problema de ingeniería práctico.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Principio | Basado en el calentamiento Joule (P = V²/R) para la generación de calor a partir de la resistencia eléctrica. |

| Selección de Materiales | Aleaciones de alta resistividad elegidas por su durabilidad, resistencia a la oxidación y estabilidad a la temperatura. |

| Geometría | Formas como bobinas o cintas optimizadas para la transferencia de calor por conducción, convección o radiación. |

| Disipación de Calor | Equilibra la generación de calor con la pérdida para mantener una temperatura estable utilizando principios como la Ley de Stefan. |

| Compensaciones | Considera el rendimiento frente a la vida útil, las tolerancias de fabricación y el cumplimiento de la seguridad (por ejemplo, estándares IEC). |

¿Necesita una solución de calefacción personalizada para su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia y seguridad de su laboratorio con elementos calefactores a medida.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico