En la calefacción industrial, el material que elija para un elemento calefactor es el factor más importante que determina su vida útil y fiabilidad. Los factores ambientales, incluidos los contaminantes químicos invisibles y las condiciones atmosféricas, pueden atacar y degradar incluso las aleaciones de alta calidad, lo que provoca fallos prematuros. Seleccionar el material correcto no se trata de encontrar la aleación "mejor", sino la más adecuada para sobrevivir en su entorno operativo específico.

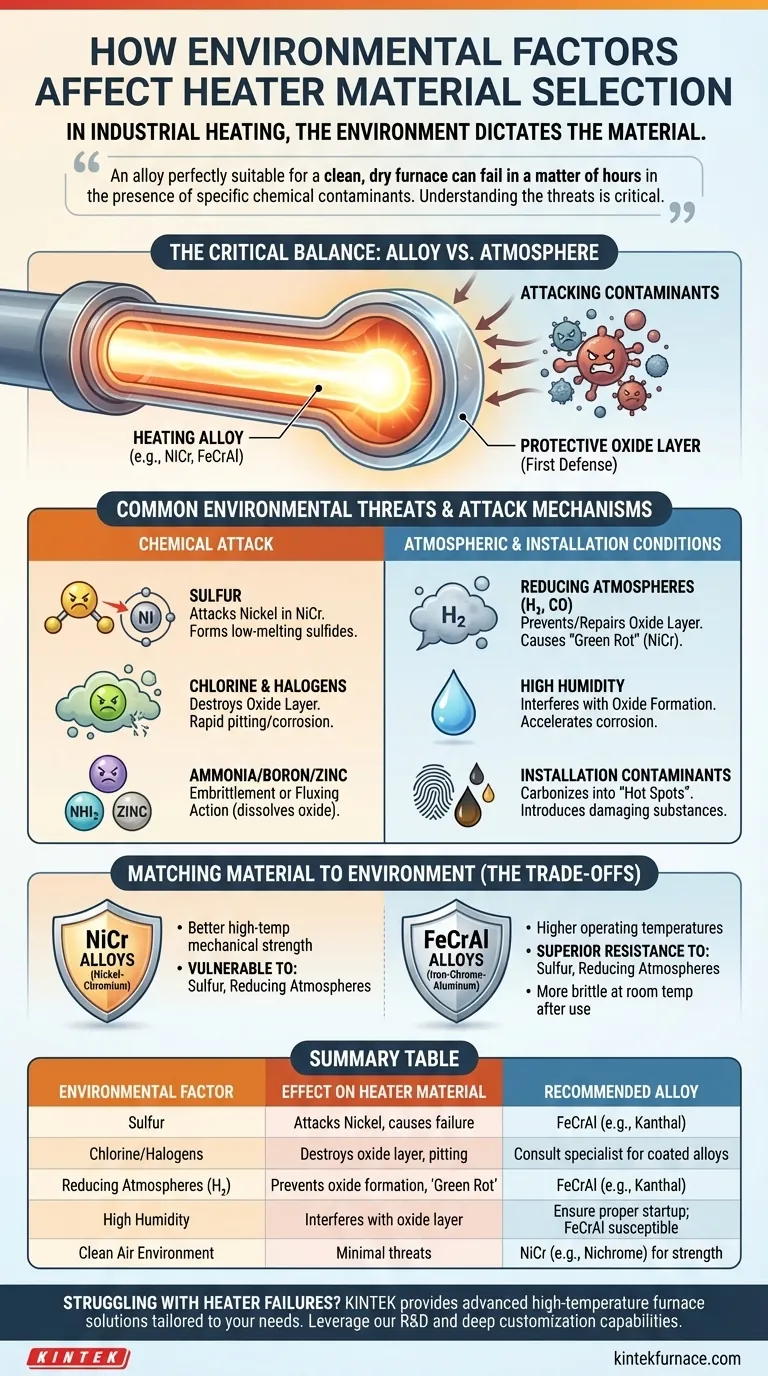

El principio fundamental es simple: el entorno dicta el material. Una aleación perfectamente adecuada para un horno limpio y seco puede fallar en cuestión de horas en presencia de contaminantes químicos específicos. Comprender las amenazas presentes en su aplicación es el primer y más crítico paso en la especificación del calentador.

Por qué el entorno operativo es fundamental

La supervivencia de un elemento calefactor depende de un delicado equilibrio entre la aleación y la atmósfera que lo rodea. Cuando este equilibrio se ve alterado por factores externos, comienza una rápida degradación.

La capa de óxido protectora: la primera defensa de un calentador

La mayoría de las aleaciones calefactoras de alta temperatura, como el Níquel-Cromo (NiCr) o el Hierro-Cromo-Aluminio (FeCrAl), no funcionan como metal desnudo. Cuando se calientan por primera vez, forman una capa de óxido delgada, estable y no conductora en su superficie.

Esta capa actúa como un escudo protector, evitando que el oxígeno llegue al metal subyacente y cause una mayor oxidación o quemado. La integridad de esta capa es primordial para la longevidad del calentador.

Cómo los contaminantes violan esta defensa

Los contaminantes ambientales atacan el elemento calefactor comprometiendo químicamente esta capa de óxido protectora. Una vez violada, el contaminante puede atacar directamente la aleación, lo que provoca corrosión rápida, fragilización y fallo.

Amenazas ambientales comunes para las aleaciones de calentadores

Diferentes contaminantes y condiciones presentan amenazas únicas. La clave es identificar qué amenazas están presentes en su proceso y seleccionar una aleación conocida por resistirlas.

Ataque químico por contaminantes

Ciertos productos químicos son excepcionalmente destructivos para las aleaciones calefactoras comunes.

- Azufre: El azufre ataca agresivamente el níquel, que es un componente principal de las aleaciones NiCr. Esto conduce a la formación de sulfuro de níquel de bajo punto de fusión, causando fallos catastróficos a temperaturas muy por debajo de la clasificación normal de la aleación.

- Cloro y halógenos: El cloro, el flúor y otros halógenos pueden destruir la capa de óxido protectora, lo que provoca picaduras y corrosión rápidas y localizadas tanto en las aleaciones NiCr como en las FeCrAl.

- Amoníaco: En aplicaciones de alta temperatura, el amoníaco "craqueado" puede introducir nitrógeno en la aleación, provocando fragilización mediante la formación de nitruros.

- Boro y Zinc: Los compuestos que contienen boro o zinc pueden crear una fase "vítrea" de bajo punto de fusión en la superficie del elemento. Esta acción de fundente disuelve la capa de óxido protectora, exponiendo la aleación cruda al ataque.

Condiciones atmosféricas

La composición del gas del entorno también es un factor crítico.

- Atmósferas reductoras: Las atmósferas ricas en hidrógeno o monóxido de carbono pueden impedir la formación o reparación de la capa de óxido esencial. Esta condición, conocida como "pudrición verde", afecta principalmente a las aleaciones NiCr al oxidar selectivamente el cromo, lo que provoca una grave fragilización.

- Alta humedad: El vapor de agua puede interferir con la formación de una capa de óxido estable, especialmente en aleaciones FeCrAl durante el calentamiento inicial. También puede acelerar la corrosión cuando hay otros contaminantes presentes.

Contaminación durante la instalación

Incluso el proceso de instalación puede introducir sustancias dañinas. Los aceites, grasas o huellas dactilares dejadas en el elemento pueden carbonizarse al calentarse, creando "puntos calientes" localizados o introduciendo contaminantes que atacan la aleación.

Comprender las compensaciones

Ninguna aleación es inmune a todas las amenazas. El proceso de selección implica equilibrar las características de rendimiento con los desafíos ambientales específicos.

Níquel-Cromo (NiCr) frente a Hierro-Cromo-Aluminio (FeCrAl)

Estas dos familias de aleaciones representan una compensación común. Las aleaciones NiCr (como Nichrome) generalmente tienen una mejor resistencia mecánica a altas temperaturas, pero son extremadamente vulnerables al azufre y a las atmósferas reductoras.

Las aleaciones FeCrAl (como Kanthal) a menudo pueden operar a temperaturas más altas y tienen una resistencia superior al azufre. Sin embargo, pueden ser más quebradizas a temperatura ambiente después de su uso y pueden ser más susceptibles al daño por vapor de agua durante el arranque inicial.

Costo frente a longevidad

Existen aleaciones altamente especializadas que resisten una amplia gama de ataques químicos, pero a menudo tienen un sobreprecio significativo. En muchos casos, una aleación estándar y bien adaptada proporcionará una excelente vida útil si el entorno se comprende y controla adecuadamente. Invertir en un material más caro solo es lógico si una amenaza específica y conocida lo justifica.

Adaptar el material a su entorno

Utilice su conocimiento del entorno operativo para guiar su selección. Una pequeña inversión en análisis inicial puede prevenir costosos tiempos de inactividad y reemplazos frecuentes de calentadores.

- Si su entorno contiene azufre: Prefiera fuertemente una aleación FeCrAl (Hierro-Cromo-Aluminio) sobre una aleación NiCr (Níquel-Cromo).

- Si opera en una atmósfera reductora (p. ej., hidrógeno): Elija una aleación FeCrAl, ya que las aleaciones NiCr son muy susceptibles a la pudrición verde.

- Si su principal preocupación es la resistencia mecánica a alta temperatura en un entorno de aire limpio: Una aleación NiCr es a menudo una opción excelente y fiable.

- Si hay halógenos como el cloro presentes: Consulte a un especialista en materiales, ya que ambas familias de aleaciones estándar pueden verse comprometidas. Puede ser necesario un elemento especializado o recubierto.

- Si su proceso es nuevo o el entorno es desconocido: Considere realizar una prueba con una pequeña muestra de la aleación propuesta para observar su rendimiento antes de comprometerse con una instalación a gran escala.

En última instancia, diseñar para la fiabilidad significa mirar más allá del calentador en sí e inspeccionar el mundo en el que operará.

Tabla de resumen:

| Factor ambiental | Efecto en el material del calentador | Aleación recomendada |

|---|---|---|

| Azufre | Ataca el níquel en aleaciones NiCr, causando fallos | FeCrAl (p. ej., Kanthal) |

| Cloro/Halógenos | Destruye la capa de óxido, provocando picaduras y corrosión | Consultar a un especialista para aleaciones recubiertas o especializadas |

| Atmósferas reductoras (p. ej., Hidrógeno) | Impide la formación de la capa de óxido, causa pudrición verde en NiCr | FeCrAl (p. ej., Kanthal) |

| Alta humedad | Interfiere con la capa de óxido, acelera la corrosión | Asegurar un arranque adecuado; FeCrAl puede ser más susceptible |

| Entorno de aire limpio | Amenazas mínimas, se centra en la resistencia mecánica | NiCr (p. ej., Nichrome) |

¿Tiene problemas con fallos de calentadores debido a entornos hostiles? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a las necesidades únicas de su laboratorio. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para adaptarse con precisión a sus requisitos experimentales. No permita que los factores ambientales comprometan sus resultados: ¡contáctenos hoy para analizar cómo podemos mejorar la fiabilidad y el rendimiento de su sistema de calefacción!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección