En resumen, la oxidación es el principal mecanismo de fallo de los elementos calefactores de grafito. Cuando se exponen al oxígeno, especialmente a altas temperaturas, los átomos de carbono que forman el grafito reaccionan y se convierten en monóxido de carbono o gas dióxido de carbono. Este proceso erosiona físicamente el elemento, haciendo que se vuelva más delgado, más débil y, finalmente, falle.

Aunque el grafito ofrece un rendimiento inigualable a temperaturas extremas donde los metales fallan, esta ventaja es totalmente condicional. Gestionar su entorno para prevenir la oxidación no es una tarea de mantenimiento opcional; es el requisito fundamental para una operación exitosa y fiable.

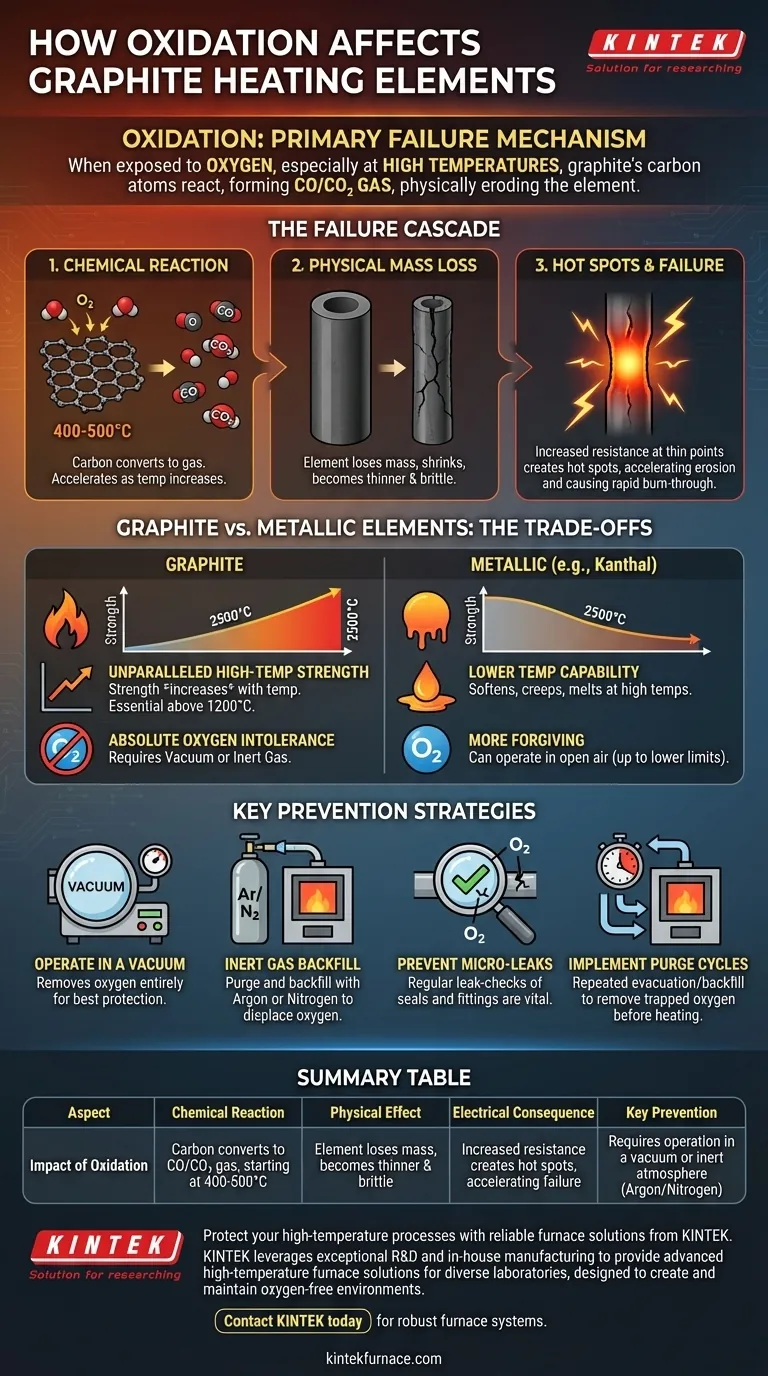

La cascada de fallos: cómo la oxidación destruye el grafito

Para gestionar eficazmente los elementos calefactores de grafito, debe comprender la reacción en cadena que desencadena la oxidación. Es un proceso de deterioro acelerado que afecta al elemento tanto química como físicamente.

La reacción química

En esencia, la oxidación es una reacción química simple donde el carbono sólido se convierte en un gas. Esta reacción comienza lentamente a temperaturas de alrededor de 400-500°C (752-932°F) y se acelera exponencialmente a medida que aumenta la temperatura.

El carbono sólido de su elemento calefactor literalmente se desvanece en la atmósfera de su horno.

La consecuencia: pérdida de masa física

A medida que el grafito se oxida, el elemento pierde masa y su área de sección transversal se encoge. Se vuelve físicamente más delgado y más quebradizo con el tiempo.

Esta erosión gradual es el síntoma más visible de un problema de oxidación, que a menudo comienza en un área específica.

El golpe final: resistencia eléctrica y puntos calientes

Este es el paso crítico que conduce a un fallo rápido. A medida que una sección del elemento calefactor se adelgaza, su resistencia eléctrica en ese punto aumenta.

Según la ley de Ohm, una mayor resistencia a una corriente constante conduce a una mayor generación de calor. Esto crea un "punto caliente" localizado.

Este punto caliente acelera la tasa de oxidación en esa área específica, lo que la hace aún más delgada, lo que a su vez aumenta su resistencia y la hace aún más caliente. Este ciclo de retroalimentación hace que el elemento se queme y se rompa muy rápidamente.

Comprendiendo las compensaciones: grafito frente a elementos metálicos

Si el grafito es tan vulnerable a la oxidación, ¿por qué usarlo? La decisión depende de una compensación crítica entre la capacidad de temperatura y los requisitos ambientales.

La ventaja de alta temperatura del grafito

A diferencia de los elementos metálicos que se ablandan, se arrastran y se funden a altas temperaturas, la resistencia mecánica del grafito en realidad aumenta con la temperatura, alcanzando su punto máximo alrededor de 2500°C (4532°F).

Esto hace que el grafito sea la opción superior y a menudo la única para hornos de vacío y de atmósfera controlada que operan por encima de 1200°C (2192°F).

La dependencia ambiental

La compensación por este rendimiento a alta temperatura es la intolerancia absoluta del grafito al oxígeno. Debe operarse en vacío o en una atmósfera inerte libre de oxígeno.

Los elementos metálicos (como Kanthal o Nicrom) suelen ser más indulgentes y pueden operar al aire libre, pero solo hasta sus temperaturas máximas de funcionamiento mucho más bajas.

Estrategias clave para prevenir la oxidación

Prevenir la oxidación consiste en controlar la atmósfera del horno. No hay otra manera de asegurar la longevidad y fiabilidad de sus elementos de grafito.

Operando en vacío

El método más efectivo es eliminar el oxígeno por completo haciendo vacío. Un alto vacío proporciona la mejor protección posible para el grafito.

Incluso un vacío aproximado es significativamente mejor que operar al aire libre, ya que reduce drásticamente la cantidad de oxígeno disponible.

Uso de un relleno de gas inerte

Una práctica industrial común es purgar la cámara del horno de aire y luego rellenarla con un gas inerte como Argón o Nitrógeno.

Esto crea un ambiente de presión positiva donde el gas inerte desplaza físicamente cualquier oxígeno, protegiendo los elementos. El argón es más pesado que el aire y a menudo se prefiere por su eficacia en la purga.

El peligro de las microfugas

El fallo prematuro de los elementos casi siempre se remonta a una fuente de oxígeno. Una pequeña fuga inadvertida en un sello de puerta, un accesorio o una mirilla puede introducir suficiente oxígeno para destruir un elemento con el tiempo.

La comprobación regular de fugas en la vasija de su horno es el mantenimiento preventivo más importante que puede realizar.

Implementación de ciclos de purga

Antes de calentar el horno, debe ejecutar un ciclo de purga. Esto implica evacuar repetidamente la cámara y rellenarla con gas inerte para eliminar cualquier oxígeno atmosférico residual atrapado en el interior.

Omitir o acortar este paso es una causa frecuente de reducción de la vida útil del elemento.

Tomar la decisión correcta para su objetivo

Su estrategia operativa debe guiarse por su objetivo principal.

- Si su enfoque principal es la máxima vida útil del elemento: Invierta en un sistema de vacío de alta integridad o en un entorno de gas inerte meticulosamente controlado con protocolos de purga estrictos y documentados.

- Si su enfoque principal es operar a las temperaturas más altas posibles: El grafito es su única opción viable, lo que significa que crear y mantener un ambiente libre de oxígeno es una parte innegociable de su proceso.

- Si experimenta fallos prematuros del elemento: Comience inmediatamente una búsqueda sistemática de fugas de aire en la cámara de su horno y revise críticamente sus procedimientos de purga de gas.

Al dominar el entorno operativo, desbloquea todo el potencial y la excepcional fiabilidad de los elementos calefactores de grafito.

Tabla resumen:

| Aspecto | Impacto de la oxidación |

|---|---|

| Reacción química | El carbono se convierte en gas CO/CO₂, comenzando a 400-500°C |

| Efecto físico | El elemento pierde masa, se vuelve más delgado y quebradizo |

| Consecuencia eléctrica | El aumento de la resistencia crea puntos calientes, acelerando el fallo |

| Prevención clave | Requiere operación en vacío o atmósfera inerte (Argón/Nitrógeno) |

Proteja sus procesos de alta temperatura con soluciones de hornos fiables de KINTEK.

La oxidación es el enemigo principal de los elementos calefactores de grafito, pero puede prevenirla con el equipo y los protocolos adecuados. KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura para diversos laboratorios. Nuestra línea de productos, que incluye hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD, está diseñada para crear y mantener los entornos libres de oxígeno esenciales para la longevidad de los elementos de grafito.

Nuestra sólida capacidad de personalización profunda nos permite satisfacer con precisión sus requisitos experimentales únicos, asegurando el máximo rendimiento y vida útil del elemento.

Contacte con KINTEK hoy mismo para discutir cómo nuestros robustos sistemas de hornos pueden salvaguardar sus elementos calefactores de grafito y mejorar sus aplicaciones de alta temperatura.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo

- ¿Cuál es la función principal de un horno de grafito al vacío? Lograr pureza de material a temperaturas extremas

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?