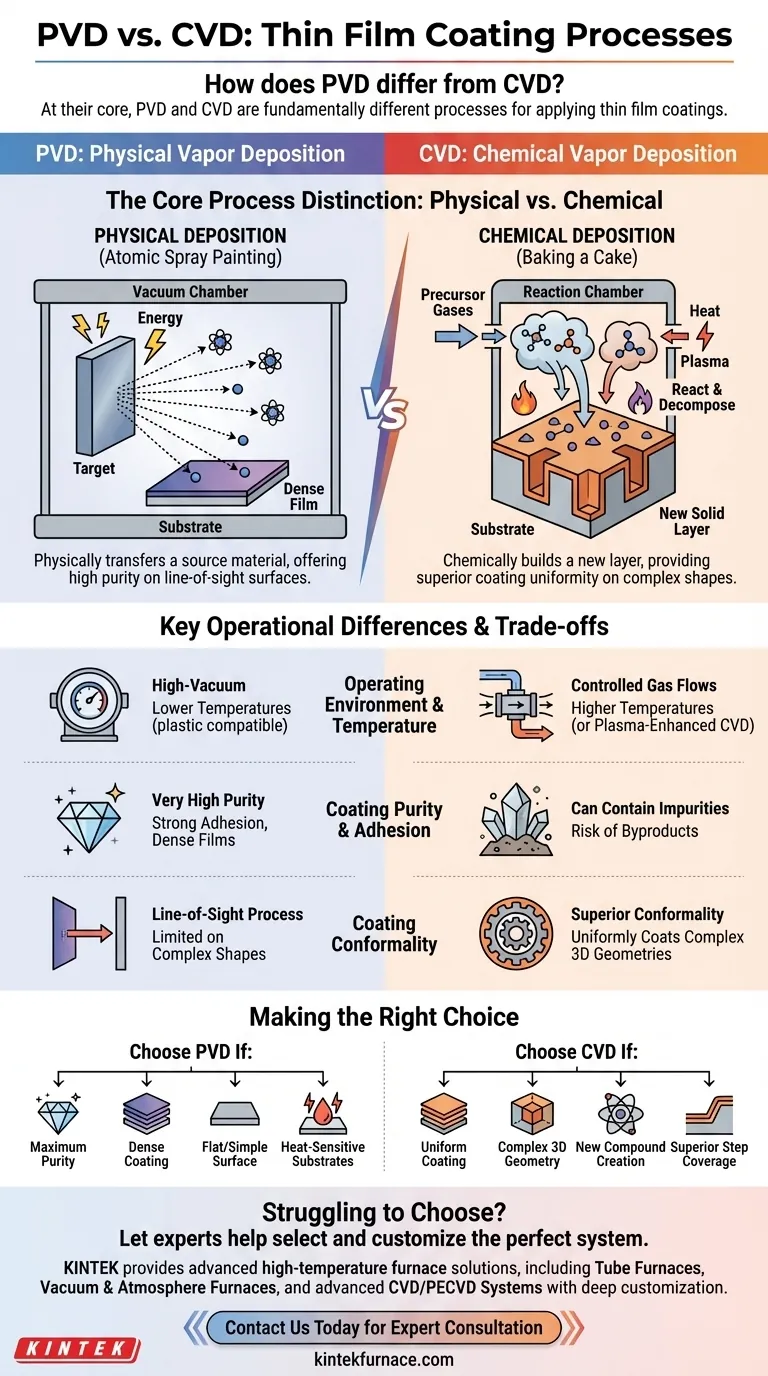

En esencia, PVD y CVD son procesos fundamentalmente diferentes para aplicar recubrimientos de película delgada. La deposición física de vapor (PVD) es un proceso físico que toma un material sólido, lo vaporiza en el vacío y lo deposita átomo por átomo sobre un sustrato. La deposición química de vapor (CVD), por el contrario, es un proceso químico donde los gases precursores reaccionan en la superficie del sustrato para formar una capa sólida completamente nueva.

La elección entre PVD y CVD no se trata de cuál es "mejor", sino de qué mecánica de proceso se alinea con su objetivo final. PVD transfiere físicamente un material fuente, ofreciendo alta pureza en superficies de línea de visión, mientras que CVD construye químicamente una nueva capa, proporcionando una uniformidad de recubrimiento superior en formas complejas.

La distinción del proceso central: físico vs. químico

Comprender el mecanismo es el primer paso para elegir la tecnología adecuada. Los nombres mismos —Físico vs. Químico— revelan la diferencia operativa fundamental.

PVD: Deposición física explicada

PVD funciona bombardeando un material fuente sólido, conocido como blanco, con energía dentro de una cámara de alto vacío. Esta energía desprende átomos o moléculas del blanco.

Estas partículas desprendidas viajan en línea recta y se condensan en el sustrato más frío, formando una película delgada y densa. Piense en ello como un proceso de pintura en aerosol a escala atómica, donde las partículas de pintura son átomos del material fuente.

CVD: Deposición química de vapor explicada

CVD introduce gases precursores volátiles en una cámara de reacción que contiene el sustrato. Estos gases no son el material de recubrimiento final.

En su lugar, se aplica energía —típicamente calor o plasma—, lo que provoca que los gases reaccionen y se descompongan en la superficie del sustrato. Esta reacción química forma un nuevo material sólido como película. Es menos como pintar y más como hornear un pastel, donde los ingredientes crudos (gases) se transforman por el calor en un nuevo sólido (el recubrimiento).

Diferencias operativas clave

La naturaleza física versus química de estos procesos conduce a diferencias prácticas significativas en la temperatura, el entorno y las características finales del recubrimiento.

Entorno operativo y temperatura

PVD se define por su entorno de alto vacío, que es necesario para permitir que los átomos viajen del blanco al sustrato sin chocar con las moléculas de aire.

Los procesos de CVD operan con flujos y presiones de gas controlados. Mientras que la CVD tradicional requiere temperaturas muy altas para iniciar las reacciones químicas, variantes modernas como la CVD asistida por plasma (PECVD) pueden operar a temperaturas mucho más bajas.

Pureza y adhesión del recubrimiento

PVD generalmente produce películas de muy alta pureza porque simplemente está trasplantando el material fuente. Los recubrimientos resultantes también suelen ser muy densos y exhiben una fuerte adhesión debido al impacto energético de los átomos que golpean la superficie.

Las películas de CVD a veces pueden contener impurezas de gases precursores no reaccionados o subproductos químicos que quedan atrapados en la capa en crecimiento.

Conformidad del recubrimiento

Este es un punto crítico de divergencia. CVD ofrece una conformidad superior, lo que significa que puede recubrir uniformemente formas tridimensionales complejas con altas relaciones de aspecto. Los gases precursores pueden fluir y reaccionar dentro de geometrías intrincadas.

PVD es un proceso de línea de visión. Las superficies que no están directamente frente al blanco de origen recibirán poco o ningún recubrimiento, lo que dificulta recubrir piezas complejas de manera uniforme sin una sofisticada rotación y manipulación.

Comprendiendo las compensaciones

Ninguna de las tecnologías es una solución universal. La fortaleza de una es a menudo la debilidad de la otra, creando un claro conjunto de compensaciones que los ingenieros deben considerar.

El compromiso PVD: limitaciones geométricas

La transferencia directa y de línea de visión de PVD proporciona un excelente control y pureza para superficies planas o simples. Sin embargo, esto se convierte en una limitación significativa para piezas con socavados, ranuras profundas o canales internos.

El compromiso CVD: complejidad del proceso e impurezas

La principal ventaja de CVD es su excelente conformidad. La compensación es un proceso más complejo que a menudo implica gases precursores peligrosos y requiere un control preciso sobre la temperatura y la presión para gestionar las tasas de reacción. La naturaleza química del proceso también conlleva un riesgo inherente de incorporar subproductos no deseados en la película final.

Compatibilidad de materiales y sustratos

PVD puede depositar una amplia gama de materiales, incluyendo metales, aleaciones y cerámicas, siempre que puedan convertirse en un blanco sólido. Debido a que puede ser un proceso de baja temperatura, a menudo es compatible con sustratos más sensibles como los plásticos.

CVD está limitado por la disponibilidad de precursores volátiles adecuados para el material deseado. Además, las altas temperaturas de la CVD tradicional pueden dañar o deformar ciertos materiales de sustrato.

Tomando la decisión correcta para su aplicación

Seleccionar el método correcto requiere hacer coincidir las características del proceso con su objetivo principal.

- Si su enfoque principal es la máxima pureza y densidad para una superficie plana o simple: PVD es típicamente la opción superior debido a su mecanismo de transferencia física directa.

- Si su enfoque principal es recubrir uniformemente una geometría 3D compleja: La capacidad de CVD para que los gases lleguen a todas las superficies la convierte en la clara ganadora en cuanto a conformidad.

- Si está trabajando con sustratos sensibles al calor: Un proceso PVD de baja temperatura o CVD asistida por plasma (PECVD) debería ser su primera consideración.

- Si su objetivo es crear un nuevo material compuesto en la superficie que no se puede obtener fácilmente como blanco sólido: El proceso de reacción química de CVD está inherentemente diseñado para esta tarea.

Comprender esta distinción fundamental entre la transferencia física y la creación química es clave para seleccionar la herramienta adecuada para su desafío de ingeniería específico.

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Proceso Central | Transferencia física de un material blanco sólido | Reacción química de gases precursores |

| Entorno Operativo | Alto vacío | Flujo y presión de gas controlados |

| Conformidad del Recubrimiento | Línea de visión; limitada en formas complejas | Excelente; recubre uniformemente geometrías 3D complejas |

| Pureza Típica del Recubrimiento | Muy alta | Puede contener impurezas de subproductos |

| Ideal Para | Superficies planas/simples, alta pureza, recubrimientos densos | Formas complejas, cobertura de escalones superior, creación de nuevos compuestos |

¿Tiene dificultades para elegir entre PVD y CVD para su aplicación?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de tubo, hornos de vacío y atmósfera, y avanzados sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales y de recubrimiento únicos.

Deje que nuestros expertos le ayuden a seleccionar y personalizar el sistema perfecto para sus necesidades específicas.

Contáctenos hoy para discutir su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad