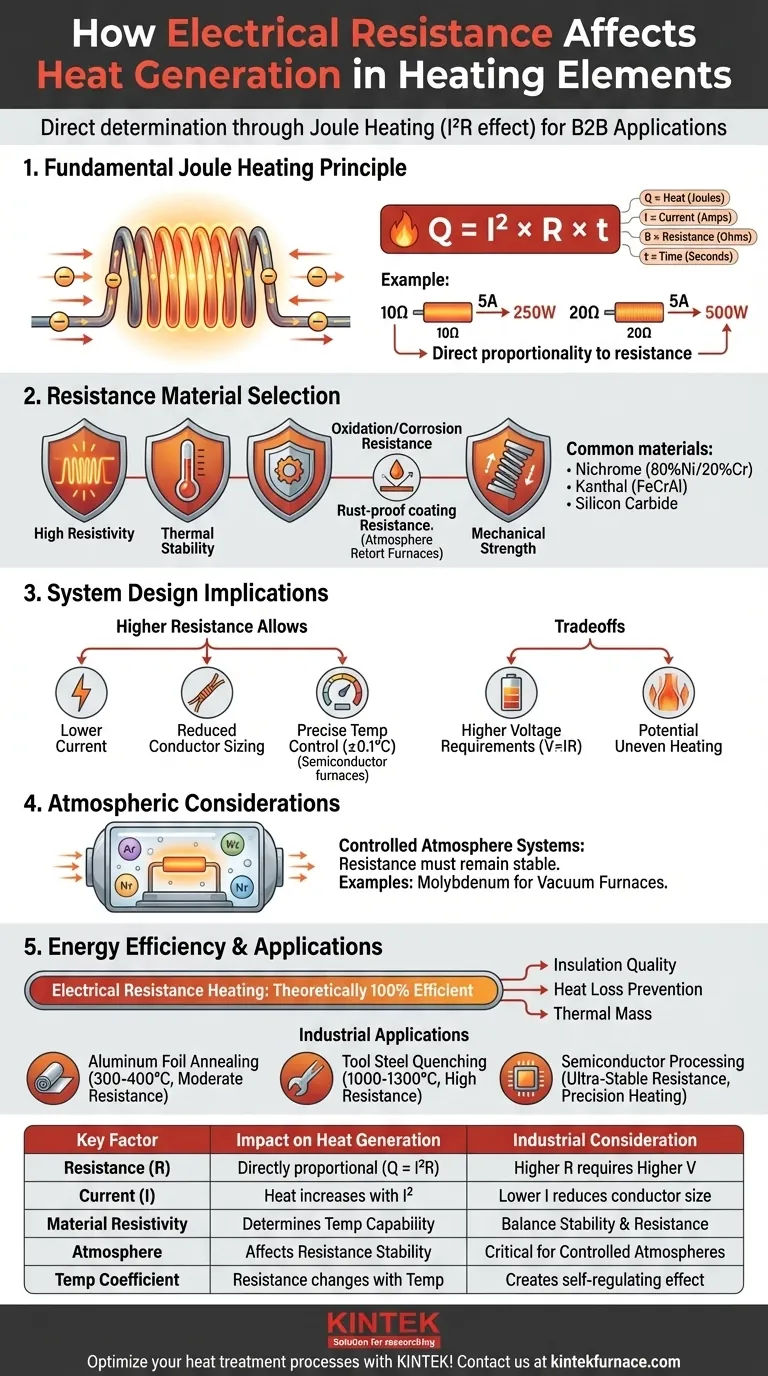

La resistencia eléctrica del elemento calefactor determina directamente su capacidad de generación de calor a través del calentamiento Joule (efecto I²R). Una mayor resistencia conduce a una mayor producción de calor cuando fluye la corriente, pero requiere un equilibrio cuidadoso con las propiedades del material y el diseño del sistema. Este principio se aplica universalmente en todos los sistemas de calefacción, desde calentadores cerámicos simples hasta hornos industriales avanzados como los hornos de retorta con atmósfera controlada. La resistencia debe ser suficiente para generar las temperaturas requeridas mientras se mantiene la eficiencia energética y la longevidad del equipo.

Puntos Clave Explicados:

-

Principio Fundamental del Calentamiento Joule

- La generación de calor (Q) sigue la fórmula: Q = I² × R × t

- I = Corriente (Amperios)

- R = Resistencia (Ohmios)

- t = Tiempo (Segundos)

- Una mayor resistencia aumenta directamente la producción de calor proporcionalmente al cuadrado de la corriente

- Ejemplo: Un elemento de 10Ω a 5A produce 250W (5² × 10), mientras que un elemento de 20Ω a la misma corriente produce 500W

- La generación de calor (Q) sigue la fórmula: Q = I² × R × t

-

Criterios de Selección de Materiales de Resistencia

- Los materiales de resistencia óptimos deben equilibrar:

- Resistividad suficientemente alta para generar las temperaturas objetivo

- Estabilidad térmica a las temperaturas de funcionamiento

- Resistencia a la oxidación/corrosión (especialmente crítico en hornos de retorta con atmósfera controlada)

- Resistencia mecánica bajo ciclos térmicos

- Materiales comunes: Nicrom (80%Ni/20%Cr), Kanthal (FeCrAl), carburo de silicio

- Los materiales de resistencia óptimos deben equilibrar:

-

Implicaciones del Diseño del Sistema

- Los elementos de mayor resistencia permiten:

- Requisitos de corriente más bajos para la misma producción de calor

- Reducción del tamaño de los conductores en el cableado de la fuente de alimentación

- Control de temperatura más preciso (como se ve en los hornos de semiconductores de ±0.1°C)

- Las compensaciones incluyen:

- Requisitos de voltaje más altos (V=IR)

- Potencial de calentamiento desigual si la resistencia no es uniforme

- Los elementos de mayor resistencia permiten:

-

Consideraciones Atmosféricas

- En sistemas de atmósfera controlada:

- La resistencia debe permanecer estable a pesar de los gases reactivos

- Materiales como el molibdeno utilizados en hornos de vacío mantienen una resistencia constante

- La composición del gas afecta la eficiencia de la transferencia de calor a pesar de un calentamiento por resistencia idéntico

- En sistemas de atmósfera controlada:

-

Factores de Eficiencia Energética

- La calefacción por resistencia eléctrica es teóricamente 100% eficiente (toda la electricidad se convierte en calor)

- La eficiencia práctica depende de:

- Calidad del aislamiento

- Prevención de pérdidas de calor (diseños sellados en hornos de atmósfera)

- Masa térmica de los componentes del sistema

-

Aplicaciones Industriales

- Diferentes procesos requieren características de resistencia específicas:

- Recocido de láminas de aluminio: Resistencia moderada para 300-400°C

- Temple de acero para herramientas: Alta resistencia para 1000-1300°C

- Procesamiento de semiconductores: Resistencia ultraestable para calefacción de precisión

- Diferentes procesos requieren características de resistencia específicas:

¿Ha considerado cómo afecta el coeficiente de temperatura de la resistencia al rendimiento? La mayoría de los elementos calefactores aumentan su resistencia a medida que se calientan, creando un efecto autorregulador que debe tenerse en cuenta en el diseño del sistema de control. Esto se vuelve particularmente importante al mantener atmósferas precisas en los procesos de tratamiento térmico.

Tabla Resumen:

| Factor Clave | Impacto en la Generación de Calor | Consideración Industrial |

|---|---|---|

| Resistencia (R) | Directamente proporcional a la producción de calor (Q = I²R) | Una mayor resistencia requiere un voltaje más alto |

| Corriente (I) | El calor aumenta con el cuadrado de la corriente | Una corriente más baja reduce las necesidades de dimensionamiento de los conductores |

| Resistividad del Material | Determina la capacidad de temperatura | Debe equilibrar la estabilidad térmica y la resistencia a la oxidación |

| Atmósfera | Afecta la estabilidad de la resistencia | Crítico para hornos de vacío/atmósfera controlada |

| Coeficiente de Temperatura | La resistencia cambia con la temperatura | Crea un efecto autorregulador en algunos sistemas |

¡Optimice sus procesos de tratamiento térmico con soluciones diseñadas con precisión de KINTEK! Nuestros hornos avanzados de alta temperatura y sistemas de vacío están diseñados con elementos calefactores calibrados con precisión para ofrecer un rendimiento térmico inigualable. Ya sea que necesite configuraciones estándar o soluciones totalmente personalizadas, nuestra I+D interna y nuestras capacidades de fabricación garantizan que se cumplan sus requisitos exactos.

Contacte hoy mismo a nuestros expertos en ingeniería térmica para discutir cómo podemos mejorar sus aplicaciones de calefacción de laboratorio o industriales con nuestros:

- Hornos de retorta con atmósfera controlada

- Sistemas de ultra alto vacío

- Hornos rotatorios de precisión

- Soluciones de calefacción por resistencia personalizadas

Productos Que Podrían Interesarle:

Ver ventanas de observación de alto vacío para monitoreo de hornos Explorar válvulas de vacío de precisión para sistemas de atmósfera controlada Descubra hornos de sinterización al vacío de alta presión Ver ventanas de observación con brida KF para aplicaciones de vacío Aprenda sobre hornos rotatorios para regeneración de materiales

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial