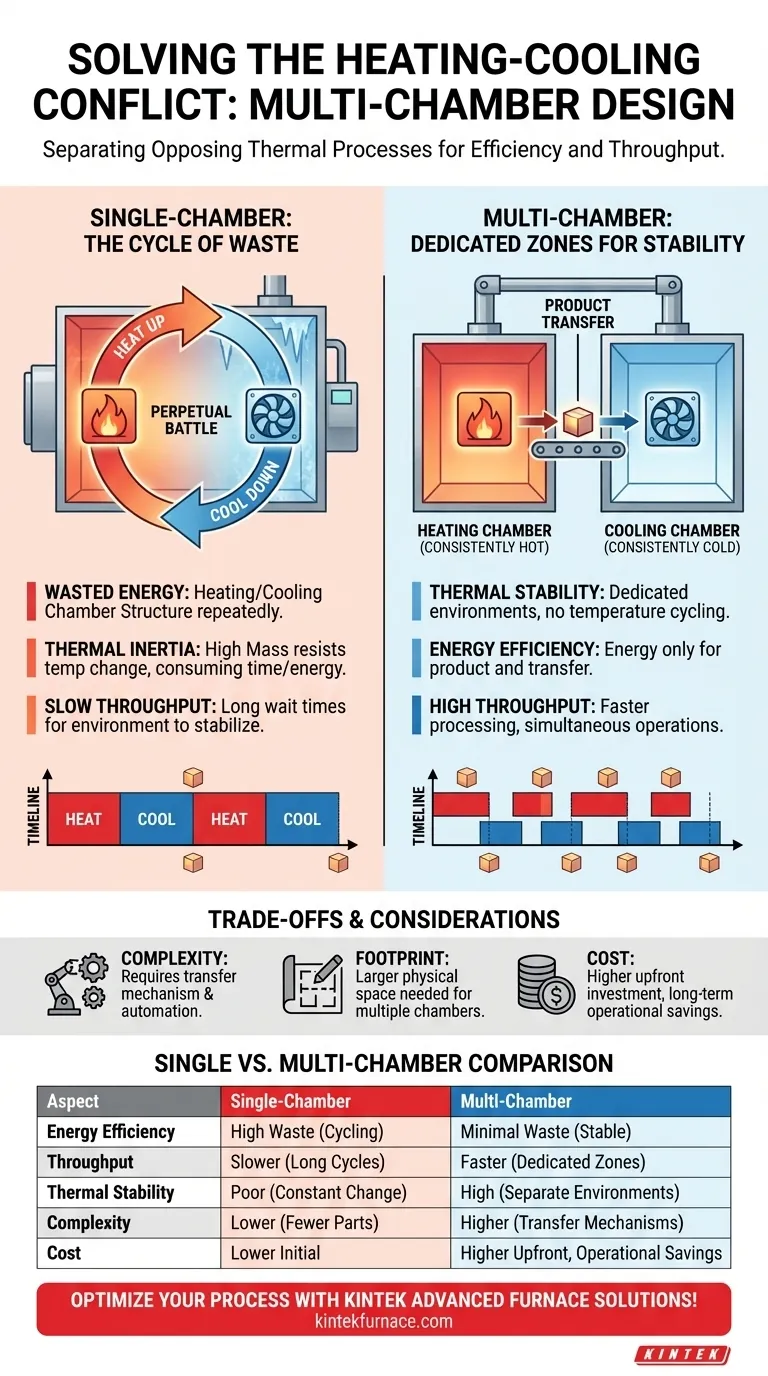

En esencia, el diseño multicámara resuelve el conflicto de calentamiento-enfriamiento al separar físicamente estos procesos térmicos opuestos en zonas dedicadas. Esto permite que la cámara de calentamiento permanezca consistentemente caliente y la cámara de enfriamiento permanezca consistentemente fría, eliminando el enorme desperdicio de energía y tiempo inherente al ciclo de un solo espacio entre temperaturas extremas.

La ventaja fundamental de un sistema multicámara es que deja de luchar contra la inercia térmica. En lugar de forzar repetidamente la masa de una cámara a subir y bajar en la escala de temperatura, mantiene la estabilidad térmica en zonas separadas, dirigiendo la energía solo donde se necesita: al propio producto.

La ineficiencia de los diseños de una sola cámara

Para comprender la solución, primero debemos apreciar el problema. Los sistemas de una sola cámara, donde un objeto se calienta y luego se enfría en el mismo recinto, son fundamentalmente ineficientes para procesos que requieren un ciclo rápido.

El ciclo de la energía desperdiciada

En una sola cámara, el proceso requiere calentar la cámara y el producto. Luego, para enfriar el producto, también debe gastar energía para enfriar la misma cámara que acaba de gastar energía en calentar. Esto crea una batalla perpetua y de alto consumo energético.

La inercia térmica como obstáculo

Cada material tiene inercia térmica, una resistencia a los cambios de temperatura. Las paredes, estantes y la atmósfera de una cámara grande poseen una masa térmica significativa. Superar esta inercia durante cada fase de calentamiento y enfriamiento consume la mayor parte de la energía y el tiempo.

Impacto en el rendimiento

Esta batalla constante contra la propia masa térmica de la cámara conduce directamente a tiempos de ciclo más largos. El sistema debe esperar a que todo el ambiente se caliente y luego esperar nuevamente a que se enfríe, lo que limita severamente el rendimiento del proceso.

Cómo la arquitectura multicámara resuelve el conflicto

Un diseño multicámara evita estos problemas al asignar un entorno dedicado y estable para cada estado térmico.

Cámaras dedicadas para la estabilidad térmica

La cámara de calentamiento está diseñada y aislada para permanecer caliente. La cámara de enfriamiento está diseñada para permanecer fría. El objeto que se procesa simplemente se mueve de un entorno estable a otro.

Piense en ello como una cocina profesional. No usa un solo horno para hornear una pizza, luego congelar rápidamente helado, y luego hornear otra pizza. Tiene un horno caliente y un congelador frío, y mueve los artículos entre ellos.

Eliminación de la entrada de energía redundante

Debido a que la cámara de calentamiento permanece a su temperatura objetivo, solo se requiere energía para calentar el siguiente producto, no la cámara completa desde un estado enfriado. La energía "invertida" en calentar la estructura de la cámara se retiene, no se desecha en cada ciclo.

Cambio de enfoque del medio ambiente al producto

Este diseño cambia el enfoque operativo del ciclo de temperatura de una cámara masiva a simplemente transferir el producto. La energía y el tiempo se gastan en el proceso de valor agregado en sí, no en luchar contra la física del equipo circundante.

Entendiendo las compensaciones

Si bien es térmicamente eficiente, el enfoque multicámara no es una solución universal. Introduce su propio conjunto de consideraciones de ingeniería que deben sopesarse.

Mayor complejidad mecánica

Mover un producto entre cámaras selladas y térmicamente aisladas requiere un mecanismo de transferencia confiable. Esto agrega piezas móviles, sellos y lógica de automatización, lo que puede aumentar los requisitos de mantenimiento en comparación con una cámara estática individual.

Mayor huella física

Dos o más cámaras ocuparán intrínsecamente más espacio que una. En instalaciones donde el espacio es escaso, esto puede ser un factor limitante significativo.

Mayor costo de capital inicial

La complejidad y los materiales adicionales asociados con un sistema multicámara suelen resultar en una mayor inversión inicial. La justificación de este costo reside en los ahorros operativos a largo plazo derivados del aumento del rendimiento y la eficiencia energética.

Elegir la opción correcta para su proceso

La decisión entre un sistema de una sola cámara y un sistema multicámara depende completamente de sus prioridades operativas.

- Si su enfoque principal es un alto rendimiento y eficiencia energética: Los ahorros operativos y la velocidad de un diseño multicámara casi con certeza proporcionarán el mejor retorno de la inversión.

- Si su enfoque principal es minimizar el costo inicial o la huella de la instalación: Un sistema de una sola cámara es superior para la producción de bajo volumen, la creación de prototipos o aplicaciones con espacio limitado.

- Si su enfoque principal es la consistencia del proceso a escala: La estabilidad térmica de las cámaras dedicadas en un sistema multicámara ofrece una repetibilidad inigualable para los procesos industriales exigentes.

En última instancia, elegir la arquitectura térmica adecuada se trata de adaptar la herramienta a las demandas específicas de la tarea.

Tabla resumen:

| Aspecto | Diseño de una sola cámara | Diseño multicámara |

|---|---|---|

| Eficiencia energética | Alto desperdicio por ciclos de temperatura | Desperdicio mínimo con zonas estables |

| Rendimiento | Más lento debido a los largos tiempos de ciclo | Más rápido con calentamiento/enfriamiento dedicado |

| Estabilidad térmica | Pobre, cambios constantes de temperatura | Alta, mantiene entornos estables separados |

| Complejidad | Menor, menos piezas móviles | Mayor, requiere mecanismos de transferencia |

| Costo | Menor inversión inicial | Mayor inversión inicial, pero ahorros operativos |

¡Optimice sus procesos térmicos con las avanzadas soluciones de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros diseños multicámara pueden mejorar su eficiencia y rendimiento.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo mejoran la eficiencia del laboratorio los hornos tubulares multizona?Agilice el flujo de trabajo de su laboratorio con un calentamiento avanzado

- ¿Cómo se aplican los hornos tubulares multizona en la investigación biomédica?Calentamiento de precisión para biomateriales avanzados

- ¿Qué pasos implica la instalación de un horno tubular multizona? Garantice precisión y seguridad para su laboratorio

- ¿Cuáles son los beneficios de integrar múltiples zonas de calentamiento en un horno tubular? Desbloquee un control térmico preciso

- ¿Cómo logra un horno tubular multizona un control preciso del gradiente de temperatura? Síntesis maestra de monocapas de MoS2 isotópico