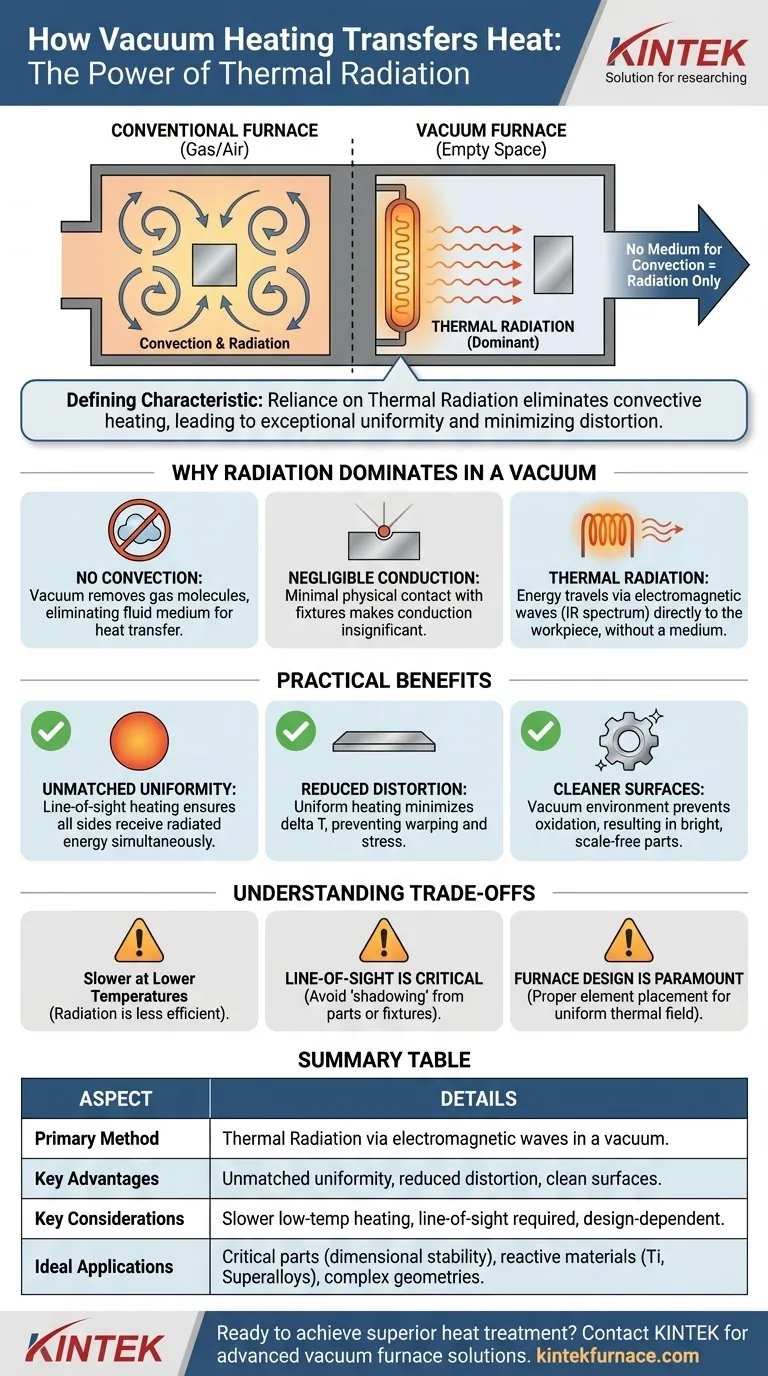

En un horno de vacío, el calor se transfiere a la pieza de trabajo casi exclusivamente a través del proceso de radiación térmica. A diferencia de los hornos convencionales que utilizan gas o aire para hacer circular el calor, un entorno de vacío elimina las moléculas necesarias para la convección, dejando la radiación como el único mecanismo eficaz para transferir energía a través del espacio vacío desde los elementos calefactores hasta la pieza.

La característica que define al calentamiento al vacío es su dependencia de la radiación térmica. Esto elimina el calentamiento por convección, lo que resulta en una distribución de temperatura más lenta pero excepcionalmente uniforme, que es la clave para minimizar la distorsión de la pieza y lograr propiedades metalúrgicas superiores.

Por qué domina la radiación en un vacío

Para comprender el calentamiento al vacío, es esencial reconocer lo que está ausente: un medio. Los hornos estándar se llenan de aire o una atmósfera controlada, lo que permite otras dos formas de transferencia de calor.

La ausencia de convección

La convección es la transferencia de calor a través del movimiento de fluidos o gases. Las moléculas de gas caliente circulan y entran en contacto con la pieza de trabajo, transfiriendo su energía.

Al crear un vacío, eliminamos la gran mayoría de estas moléculas de gas. Sin un medio que circule, la transferencia de calor por convección se vuelve insignificante.

El papel mínimo de la conducción

La conducción es la transferencia de calor a través del contacto físico directo. Aunque la pieza de trabajo descansa sobre un soporte, los puntos de contacto son increíblemente pequeños en relación con el área superficial total.

Por lo tanto, la cantidad de calor transferido por conducción es insignificante en el proceso general de calentamiento.

El poder de la radiación térmica

La radiación térmica es la transferencia de energía a través de ondas electromagnéticas, específicamente en el espectro infrarrojo. Este proceso no requiere ningún medio para viajar.

Los elementos calefactores de un horno de vacío se calientan intensamente y emiten radiación térmica en todas las direcciones. Estas ondas de energía viajan a través del espacio de vacío y son absorbidas por la superficie de la pieza de trabajo, lo que provoca que su temperatura aumente.

Las implicaciones prácticas del calentamiento por radiación

Depender de la radiación no es solo una necesidad técnica; proporciona ventajas distintas que son críticas para aplicaciones de alto rendimiento.

Uniformidad de temperatura inigualable

Debido a que los elementos calefactores y las paredes calientes del horno rodean la pieza de trabajo, esta recibe energía radiada desde todas las direcciones simultáneamente.

Este calentamiento de "línea de visión" es inherentemente más uniforme que la convección, que puede sufrir un flujo de gas irregular y crear puntos calientes o fríos.

Estrés térmico y deformación reducidos

El beneficio más significativo es una reducción drástica en la distorsión de la pieza. El calentamiento uniforme minimiza la diferencia de temperatura (delta T) entre la superficie y el núcleo de la pieza de trabajo.

Cuando la superficie y el núcleo de una pieza se calientan y enfrían a casi la misma velocidad, las tensiones térmicas internas se mantienen al mínimo. Esto evita la deformación, torsión y los cambios dimensionales comunes en el tratamiento térmico convencional.

Superficies más limpias y brillantes

El propio entorno de vacío, que requiere calentamiento por radiación, evita la oxidación y otras reacciones superficiales.

Dado que no hay oxígeno ni gas reactivo que contamine la pieza a altas temperaturas, las piezas salen del horno limpias, brillantes y libres de cascarilla.

Comprensión de las compensaciones

Aunque es potente, un proceso dominado por la radiación tiene consideraciones únicas que debe gestionar para obtener resultados exitosos.

Más lento a temperaturas más bajas

La radiación se convierte en un modo de transferencia de calor mucho más eficiente a medida que aumenta la temperatura. A temperaturas más bajas, los ciclos de calentamiento en un vacío pueden ser más lentos que en un horno de convección forzada.

La "línea de visión" es crítica

La radiación viaja en línea recta. Cualquier parte de la pieza de trabajo que esté "sombreada" por otra pieza o por los soportes del horno no se calentará al mismo ritmo.

La correcta carga y espaciado de las piezas son esenciales para garantizar que todas las superficies críticas tengan una línea de visión clara hacia los elementos calefactores o las paredes calientes del horno. Por eso es tan importante mantener una distancia adecuada, como señalan las referencias.

El diseño del horno es primordial

La eficacia del calentamiento al vacío depende en gran medida del diseño del horno. La ubicación y la calidad de los elementos calefactores y el uso estratégico de los escudos térmicos son cruciales para crear un campo térmico uniforme.

Un horno mal diseñado puede crear zonas de radiación más o menos intensa, anulando el principal beneficio de la uniformidad de la temperatura.

Cómo aplicarlo a su proyecto

Comprender que el calentamiento al vacío es calentamiento por radiación le permite aprovechar sus fortalezas únicas para objetivos específicos.

- Si su enfoque principal es la estabilidad dimensional: Confíe en el calentamiento al vacío para piezas críticas donde minimizar la distorsión y la deformación no es negociable.

- Si su enfoque principal es la pureza del material: Utilice el calentamiento al vacío para materiales reactivos como titanio y superaleaciones que deben permanecer libres de óxidos superficiales.

- Si su enfoque principal es el procesamiento de geometrías complejas: Aproveche la naturaleza uniforme de la radiación para garantizar que todas las características de una pieza intrincada, tanto gruesas como delgadas, alcancen la temperatura objetivo de manera consistente.

Al comprender la física de la radiación, puede tomar decisiones deliberadas que conviertan el tratamiento térmico al vacío de un simple paso del proceso en una ventaja de ingeniería estratégica.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Método principal de transferencia de calor | Radiación térmica a través de ondas electromagnéticas en un entorno de vacío |

| Ventajas clave | Uniformidad de temperatura inigualable, reducción del estrés térmico y la deformación, superficies más limpias sin oxidación |

| Consideraciones clave | Calentamiento más lento a temperaturas más bajas, requiere una línea de visión clara para un calentamiento uniforme, dependiente del diseño del horno |

| Aplicaciones ideales | Piezas críticas que requieren estabilidad dimensional, materiales reactivos como titanio y superaleaciones, geometrías complejas que necesitan un calentamiento constante |

¿Listo para lograr un tratamiento térmico superior con soluciones avanzadas de hornos de vacío? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de muffle, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia y los resultados de su laboratorio!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Para qué se utiliza un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Qué es el tratamiento térmico en un horno de vacío? Logre propiedades metalúrgicas superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Dónde se utilizan los hornos de vacío? Aplicaciones críticas en aeroespacial, médica y electrónica

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo