La calidad y consistencia de una película delgada creada mediante deposición química de vapor (CVD) no son accidentales; son el resultado directo de un control meticuloso. El flujo de gases precursores hacia la cámara de reacción es gobernado por un componente crítico conocido como Controlador de Flujo Másico (MFC), que regula con precisión la tasa y composición de la mezcla de gases para asegurar el resultado deseado.

El principio central del control de gases en la CVD no se trata solo de usar un solo componente, sino de diseñar un sistema completo de suministro de gas. Aunque el Controlador de Flujo Másico es el corazón de este sistema, su rendimiento depende de la integridad de toda la trayectoria del gas, desde el cilindro de origen hasta la cámara de reacción.

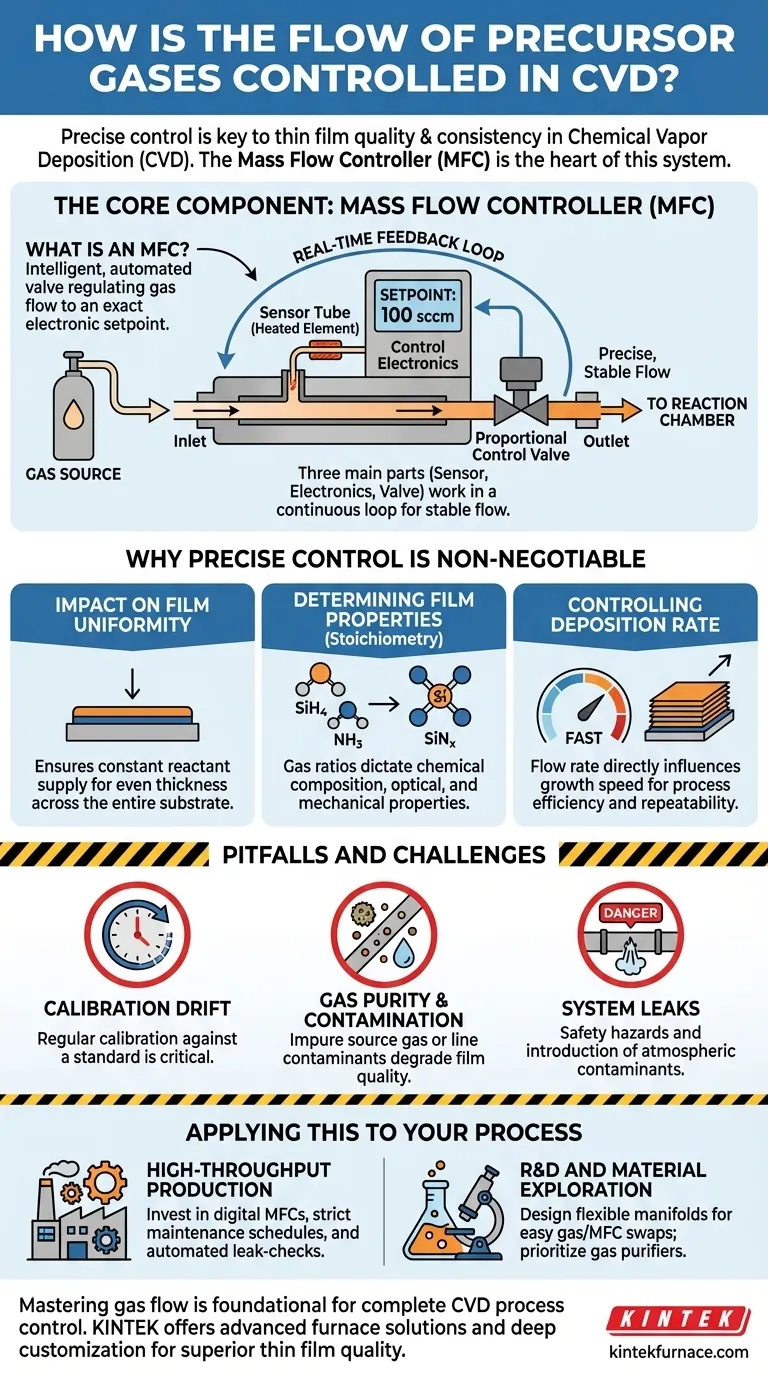

El componente central: El controlador de flujo másico (MFC)

¿Qué es un controlador de flujo másico?

Un MFC es un dispositivo autónomo diseñado para medir y controlar el flujo de un gas específico a una tasa determinada. Piénselo como una válvula inteligente y automatizada.

Usted le proporciona un punto de ajuste electrónico (por ejemplo, "100 centímetros cúbicos estándar por minuto"), y el MFC ajusta automáticamente su válvula interna para mantener esa tasa de flujo exacta, independientemente de las fluctuaciones en la presión aguas arriba o aguas abajo.

Cómo funciona un MFC

En su esencia, un MFC consta de tres partes principales: un sensor, una electrónica de control y una válvula de control proporcional.

- Una pequeña porción del gas se desvía a través de un pequeño tubo sensor con un elemento calentado.

- El flujo de gas enfría el elemento, y la cantidad de enfriamiento es directamente proporcional a la masa de gas que fluye a través de él.

- La electrónica de control compara esta tasa de flujo medida con el punto de ajuste del usuario y envía una señal a la válvula de control, indicándole que se abra o cierre ligeramente para corregir cualquier desviación.

Este ciclo de retroalimentación continua ocurre en tiempo real, asegurando que el flujo de gas permanezca excepcionalmente estable.

Por qué el control preciso es innegociable

El riguroso control proporcionado por los MFC es esencial porque el flujo de gas dicta directamente las propiedades finales de la película delgada.

Impacto en la uniformidad de la película

Para crecer una película de espesor uniforme en todo un sustrato, cada parte de ese sustrato debe estar expuesta a la misma concentración de gases precursores.

Los MFC aseguran un suministro constante y estable de reactantes, lo cual es el primer y más crítico requisito para lograr una deposición uniforme.

Determinación de las propiedades de la película

La composición química, o estequiometría, de la película final está determinada por la relación de los diferentes gases precursores.

Por ejemplo, al depositar nitruro de silicio (SiNx), la relación de silano (SiH4) a gas amoníaco (NH3) determinará la relación final Si:N en la película. Esto, a su vez, dicta sus propiedades ópticas y mecánicas.

Control de la tasa de deposición

La tasa a la que crece la película está directamente influenciada por la cantidad de gas precursor suministrado a la cámara.

Mayores tasas de flujo generalmente conducen a una deposición más rápida, un parámetro clave para la eficiencia del proceso. Los MFC permiten a los operadores ajustar con precisión esta tasa para obtener resultados repetibles lote tras lote.

Entendiendo los inconvenientes y desafíos

Incluso con MFC de alta calidad, lograr una entrega de gas perfecta requiere atención a todo el sistema. Ignorar estos factores puede socavar la precisión del controlador.

Deriva de la calibración del MFC

Como cualquier instrumento de precisión, los MFC pueden sufrir deriva con el tiempo. La calibración regular frente a un estándar conocido es fundamental para asegurar que la tasa de flujo reportada por el dispositivo coincida con la tasa de flujo real.

Pureza y contaminación del gas

El MFC solo puede controlar el gas que se le suministra. Si el gas fuente está contaminado o si las propias líneas de gas introducen impurezas (como humedad u oxígeno), estos contaminantes serán entregados a la cámara e incorporados a la película, degradando su calidad.

Fugas del sistema

Una pequeña fuga en cualquier parte del sistema de suministro de gas puede tener un impacto importante. Una fuga hacia adentro puede introducir contaminantes atmosféricos, mientras que una fuga hacia afuera de un gas tóxico o pirofórico representa un riesgo significativo para la seguridad.

Aplicando esto a su proceso

Su enfoque para diseñar y mantener un sistema de suministro de gas depende de su objetivo final.

- Si su enfoque principal es la producción industrial de alto rendimiento: Invierta en MFC de alta calidad con interfaces de control digital, implemente un estricto programa de mantenimiento preventivo y calibración, y utilice procedimientos automatizados de detección de fugas.

- Si su enfoque principal es la I+D y la exploración de materiales: Diseñe un sistema de colector de gas flexible que permita intercambiar fácilmente diferentes gases y MFC, y priorice los purificadores de gas en cada línea para garantizar la pureza del material durante la experimentación.

En última instancia, dominar el flujo de gases precursores es el paso fundamental para lograr un control completo sobre el proceso de CVD.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Componente Central | Controlador de Flujo Másico (MFC) para una regulación precisa del gas |

| Cómo funciona el MFC | Utiliza sensor, electrónica de control y válvula para el ajuste del flujo en tiempo real |

| Importancia | Asegura la uniformidad de la película, la estequiometría y el control de la tasa de deposición |

| Desafíos | Deriva de la calibración, pureza del gas y fugas del sistema |

| Aplicaciones | Producción de alto rendimiento y configuraciones flexibles de I+D |

¡Logre una precisión sin igual en sus procesos CVD con KINTEK! Aprovechando una I+D excepcional y una fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos para una calidad de película delgada y una eficiencia superiores. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden elevar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cómo logra el MPCVD altas tasas de crecimiento para la síntesis de diamantes? Desbloquee el crecimiento rápido y de alta calidad de diamantes

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Cuál es la relación entre la velocidad de crecimiento del diamante y su calidad en el método MPCVD? Equilibrando velocidad y pureza para su aplicación

- ¿En qué industrias se utiliza comúnmente el sistema de deposición química de vapor por plasma de microondas? Desbloquee la síntesis de materiales de alta pureza

- ¿Cuáles son las ventajas clave de MPCVD en la síntesis de diamantes? Lograr una producción de diamantes escalable y de alta pureza