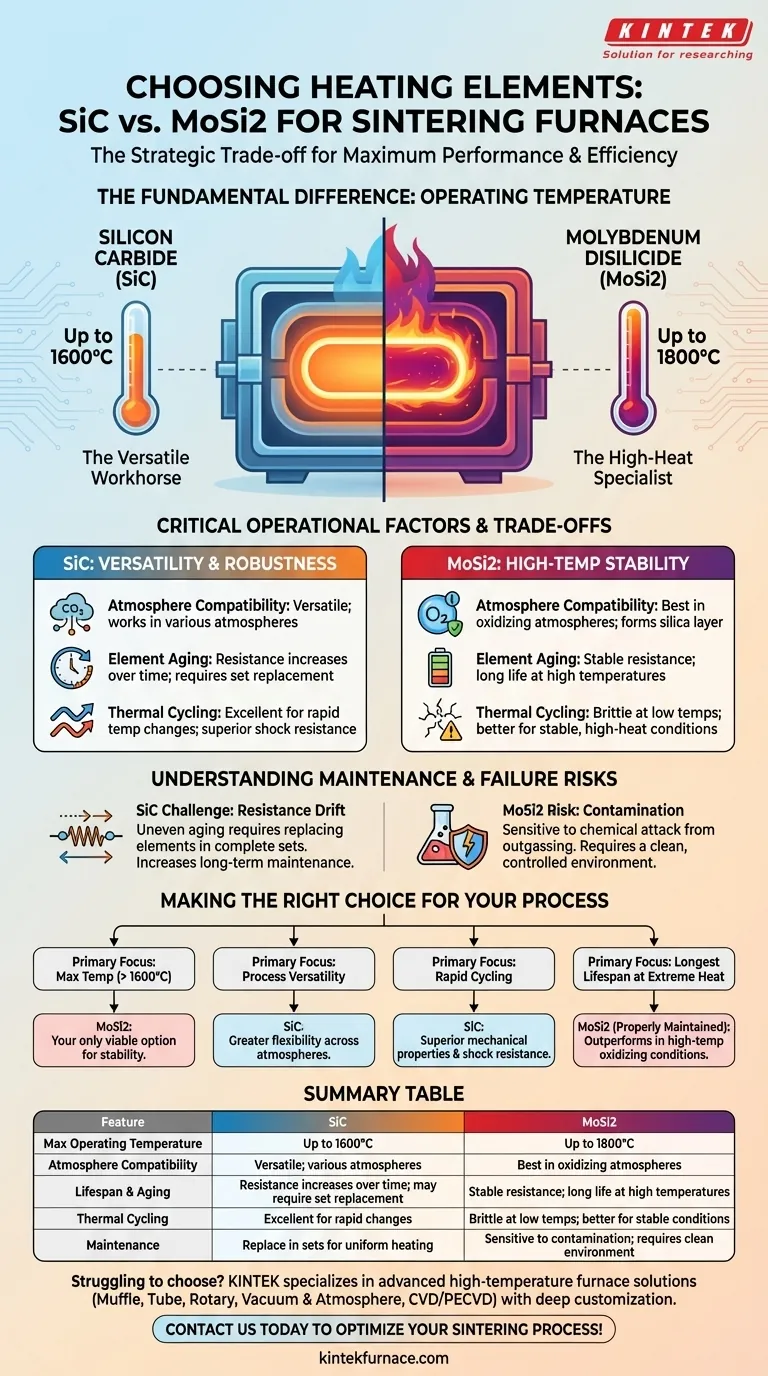

A la hora de elegir entre SiC y MoSi2 elementos calefactores de alta temperatura para un horno de sinterización, la decisión depende de los requisitos de temperatura, las consideraciones de mantenimiento y la eficacia del proceso.Los elementos de SiC destacan en aplicaciones de hasta 1.450 °C, con velocidades de calentamiento más rápidas y versatilidad en diversas atmósferas, mientras que el MoSi2 es superior para temperaturas superiores a 1.540 °C, pero exige un mantenimiento meticuloso para evitar la contaminación.Ambos tienen ventajas y desventajas en cuanto a vida útil y conductividad térmica, por lo que la elección depende de las prioridades operativas específicas.

Explicación de los puntos clave:

-

Requisitos de la gama de temperaturas

- SiC (carburo de silicio):Óptimo para procesos de sinterización por debajo de 1450°C.Su rápida capacidad de calentamiento/enfriamiento se adapta a los ciclos térmicos dinámicos.

- MoSi2 (disiliciuro de molibdeno):Preferido para la sinterización a ultra alta temperatura (1540°C+), ideal para materiales refractarios o cerámicas avanzadas.

-

Mantenimiento y riesgos de contaminación

- MoSi2:Sensible a la contaminación (por ejemplo, por polvo de horno o aglutinantes volátiles).Requiere un control estricto de la atmósfera (por ejemplo, gases inertes) e inspecciones periódicas de las conexiones eléctricas para evitar su degradación.

- SiC:Más tolerante a las atmósferas fluctuantes (oxidantes/reductoras) pero se degrada más rápidamente con el tiempo, necesitando una sustitución periódica.

-

Eficiencia térmica y energética

- SiC:La alta conductividad térmica garantiza una distribución uniforme del calor y la eficiencia energética, algo fundamental para los procesos por lotes con cambios frecuentes de temperatura.

- MoSi2:La menor conductividad favorece el calentamiento gradual, reduciendo el estrés térmico en materiales delicados, pero puede aumentar el consumo de energía en ciclos rápidos.

-

Vida útil y costes

- SiC:Vida útil más corta (normalmente 1-2 años con un uso intensivo) pero menor coste inicial.

- MoSi2:Mayor vida útil (3-5 años) pero mayor inversión inicial y costes de mantenimiento.

-

Compatibilidad con la atmósfera

- SiC:Funciona bien tanto en entornos oxidantes (aire) como reductores (hidrógeno, nitrógeno).

- MoSi2:Mejor en atmósferas inertes o de vacío; la exposición al oxígeno a altas temperaturas forma una capa protectora de SiO2, pero los contaminantes pueden alterar esta capa.

-

Instalación y soporte

Ambos elementos pueden montarse mediante colgadores cerámicos o soportes refractarios.La fragilidad del SiC puede requerir una manipulación cuidadosa durante la instalación, mientras que la ductilidad del MoSi2 a altas temperaturas exige un anclaje seguro para evitar el pandeo. -

Ventajas específicas del proceso

- SiC:Ideal para el debinding (eliminación de gases adsorbidos) o la sinterización en fase líquida gracias a su rápida respuesta térmica.

- MoSi2:Adecuado para la etapa final de sinterización, donde las temperaturas extremas mejoran la densificación y las propiedades del material (por ejemplo, dureza, resistencia a la corrosión).

Para los compradores, la elección óptima dependerá del equilibrio entre estos factores y el volumen de producción, el presupuesto y las capacidades técnicas.El SiC resulta práctico para flujos de trabajo a temperaturas moderadas, mientras que el MoSi2 justifica su complejidad para aplicaciones de alta precisión y alta temperatura.

Tabla resumen:

| Factor | SiC (carburo de silicio) | MoSi2 (Disiliciuro de molibdeno) |

|---|---|---|

| Rango de temperatura | Hasta 1450°C (calentamiento/enfriamiento rápido) | Por encima de 1540°C (temperatura ultra alta) |

| Mantenimiento | Tolerante a atmósferas fluctuantes; se degrada más rápidamente | Sensible a la contaminación; requiere un control estricto |

| Eficiencia térmica | Alta conductividad para un calentamiento uniforme | Menor conductividad; se prefiere el calentamiento gradual |

| Vida útil | 1-2 años (menor inversión inicial) | 3-5 años (mayor inversión inicial) |

| Atmósfera | Funciona en ambientes oxidantes/reductores | Mejor en atmósferas inertes/de vacío |

| Lo mejor para | Desbobinado, ciclos térmicos dinámicos | Sinterización de alta precisión y alta temperatura |

¿Necesita asesoramiento experto para la configuración de su horno de sinterización? En KINTEK somos especialistas en soluciones avanzadas de hornos de alta temperatura adaptadas a las necesidades específicas de su laboratorio.Tanto si necesita robustos elementos de SiC para temperaturas moderadas como sistemas de MoSi2 de precisión para aplicaciones ultraelevadas, nuestra I+D y fabricación propia garantizan un rendimiento de primer nivel y una profunda personalización. Póngase en contacto con nosotros para optimizar su proceso de sinterización con los elementos calefactores adecuados.

Productos que podría estar buscando:

Explore los elementos calefactores de MoSi2 de alta temperatura Comprar componentes compatibles con el vacío para hornos de sinterización Descubra los pasamuros de vacío de precisión para sistemas de laboratorio

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables