En resumen, la Deposición Química de Vapor Asistida por Plasma (PECVD) es una tecnología fundamental utilizada principalmente en las industrias de semiconductores, óptica y energía solar. Sus aplicaciones también se extienden a sectores críticos como dispositivos médicos, aeroespacial e incluso envasado de alimentos, donde se utiliza para depositar películas delgadas altamente especializadas.

El valor central del PECVD es su capacidad para crear recubrimientos funcionales de alta calidad a bajas temperaturas. Esto permite el tratamiento de materiales sensibles al calor, como microchips complejos o plásticos, que se dañarían o destruirían con los métodos de deposición tradicionales de alta temperatura.

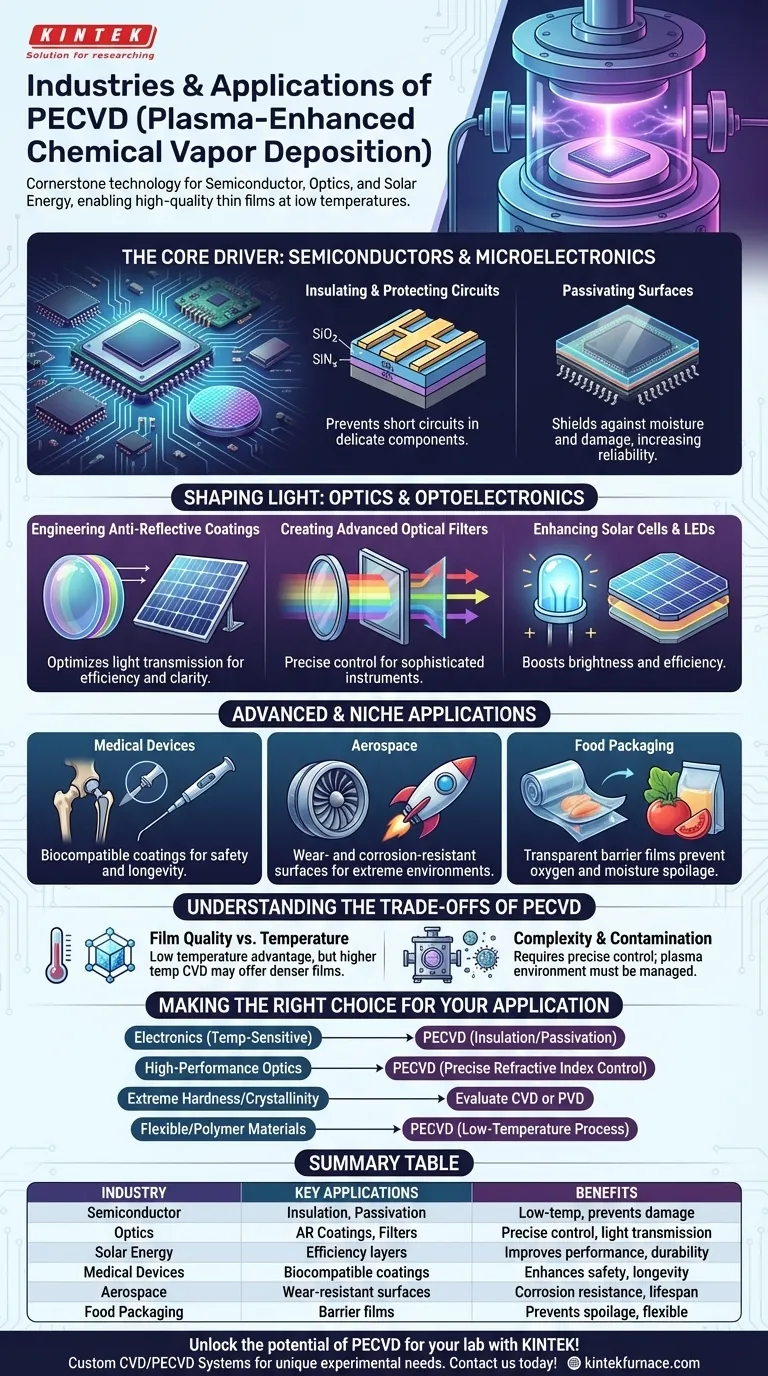

El impulsor principal: Semiconductores y microelectrónica

El PECVD es indispensable para la industria microelectrónica porque los procesadores y chips de memoria modernos no pueden soportar altas temperaturas durante la fabricación. La tecnología resuelve este problema utilizando plasma para energizar las reacciones químicas en lugar de calor.

### Aislamiento y protección de circuitos

Los transistores en una oblea de silicio son increíblemente pequeños y delicados. El PECVD se utiliza para depositar capas delgadas de materiales aislantes, como dióxido de silicio (SiO₂) y nitruro de silicio (SiNₓ), entre las capas metálicas de un chip.

Este aislamiento eléctrico es fundamental para prevenir cortocircuitos. La naturaleza de baja temperatura del PECVD garantiza que los circuitos integrados subyacentes no sufran daños durante este paso crucial.

### Pasivación de superficies

La pasivación de superficies es el proceso de hacer que la superficie de un material sea menos reactiva. En los semiconductores, el PECVD deposita una capa protectora final que protege el chip de la humedad, los productos químicos y los daños físicos. Esto aumenta drásticamente la fiabilidad y la vida útil del dispositivo.

Moldeando la luz: Óptica y optoelectrónica

La capacidad del PECVD para controlar con precisión el grosor y la composición de una película lo hace ideal para fabricar componentes ópticos donde cada nanómetro cuenta.

### Ingeniería de recubrimientos antirreflejos

El PECVD se utiliza para aplicar recubrimientos multicapa a lentes, paneles solares y pantallas. Estos recubrimientos se diseñan con un índice de refracción específico para minimizar la reflexión de la luz y maximizar la transmisión de la luz, mejorando la eficiencia de las células solares y la claridad de los dispositivos ópticos como gafas y lentes de cámara.

### Creación de filtros ópticos avanzados

Ajustando cuidadosamente el proceso de deposición, el PECVD puede crear películas que bloquean o dejan pasar selectivamente longitudes de onda específicas de luz. Esto es esencial para fabricar filtros ópticos sofisticados, lentes de color e instrumentos científicos como fotómetros.

### Mejora de células solares y LED

En fotovoltaica, el PECVD es un estándar para depositar las capas antirreflectantes y de pasivación que son críticas para las células solares de alta eficiencia. Para los LED, ayuda a crear capas que mejoran la extracción de luz, haciendo que el dispositivo sea más brillante y eficiente.

Aplicaciones avanzadas y de nicho

Más allá de sus usos principales, la versatilidad del PECVD se ha adaptado a otros campos exigentes.

### Garantizar la biocompatibilidad para dispositivos médicos

El PECVD puede depositar capas delgadas, inertes y biocompatibles en implantes médicos y herramientas quirúrgicas. Estas capas crean una barrera que previene el rechazo por parte del cuerpo y mejora la durabilidad del dispositivo.

### Construcción de superficies resistentes al desgaste

Para aplicaciones mecánicas y aeroespaciales, el PECVD se utiliza para crear recubrimientos extremadamente duros y resistentes a la corrosión. Estas películas protectoras se pueden aplicar a piezas que operan en entornos extremos para extender su vida útil operativa.

### Mejora del envasado de alimentos

En una aplicación más especializada, el PECVD se utiliza para depositar capas ultrafinas similares al vidrio (SiOₓ) sobre películas plásticas para el envasado de alimentos. Esto crea una barrera transparente y flexible que evita que el oxígeno y la humedad estropeen el contenido.

Comprender las compensaciones del PECVD

Aunque es potente, el PECVD no es una solución universal. Sus beneficios conllevan limitaciones específicas que es importante comprender.

### Calidad de la película frente a la temperatura

La principal ventaja del PECVD es su baja temperatura de procesamiento. Sin embargo, las películas depositadas a temperaturas más altas mediante la Deposición Química de Vapor (CVD) tradicional a veces pueden ser más densas o tener una estructura cristalina más ordenada, lo que puede ser necesario para ciertas aplicaciones electrónicas o mecánicas de nicho.

### Complejidad y contaminación

Los sistemas PECVD son cámaras de vacío complejas que requieren un control preciso de los flujos de gas, la presión y la potencia del plasma. Esto hace que el equipo y el proceso sean más caros que los métodos más simples. El entorno de plasma también puede incorporar impurezas, como hidrógeno, en la película, lo que debe gestionarse cuidadosamente.

Tomar la decisión correcta para su aplicación

Su elección de tecnología de deposición depende enteramente de las propiedades de su sustrato y de la función deseada del recubrimiento.

- Si su enfoque principal son los componentes electrónicos sensibles a la temperatura: El PECVD es casi siempre la opción correcta para depositar capas aislantes y de pasivación.

- Si su enfoque principal son los recubrimientos ópticos de alto rendimiento: El PECVD proporciona el control preciso sobre el índice de refracción y el grosor necesarios para las capas antirreflectantes y los filtros.

- Si su enfoque principal es la dureza extrema o la cristalinidad: Debe evaluar el PECVD frente al CVD de temperatura más alta o la Deposición Física de Vapor (PVD) para encontrar el equilibrio óptimo para sus necesidades.

- Si su enfoque principal es recubrir materiales flexibles o a base de polímeros: El proceso de baja temperatura del PECVD lo convierte en una de las pocas tecnologías viables para este trabajo.

En última instancia, comprender dónde sobresale el PECVD le permite aprovechar sus capacidades únicas de baja temperatura para resolver problemas específicos y desafiantes de la ciencia de los materiales.

Tabla resumen:

| Industria | Aplicaciones clave | Beneficios |

|---|---|---|

| Semiconductor | Aislamiento, pasivación | Procesamiento a baja temperatura, previene daños en los circuitos |

| Óptica | Recubrimientos antirreflectantes, filtros | Control preciso del grosor, transmisión de luz mejorada |

| Energía solar | Capas de eficiencia para células | Mejora el rendimiento y la durabilidad |

| Dispositivos médicos | Recubrimientos biocompatibles | Mejora la seguridad y la longevidad |

| Aeroespacial | Superficies resistentes al desgaste | Resistencia a la corrosión, vida útil prolongada |

| Envasado de alimentos | Películas de barrera | Previene el deterioro, aplicación flexible |

¡Desbloquee el potencial del PECVD para su laboratorio con KINTEK! Nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos nuestros versátiles Sistemas CVD/PECVD, respaldados por una excepcional I+D y fabricación interna. Nuestras profundas capacidades de personalización garantizan que satisfacemos sus necesidades experimentales únicas, ya sea en semiconductores, óptica u otras industrias que requieran una deposición de película delgada precisa. Contáctenos hoy para discutir cómo podemos mejorar su investigación y eficiencia de producción con soluciones personalizadas.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas