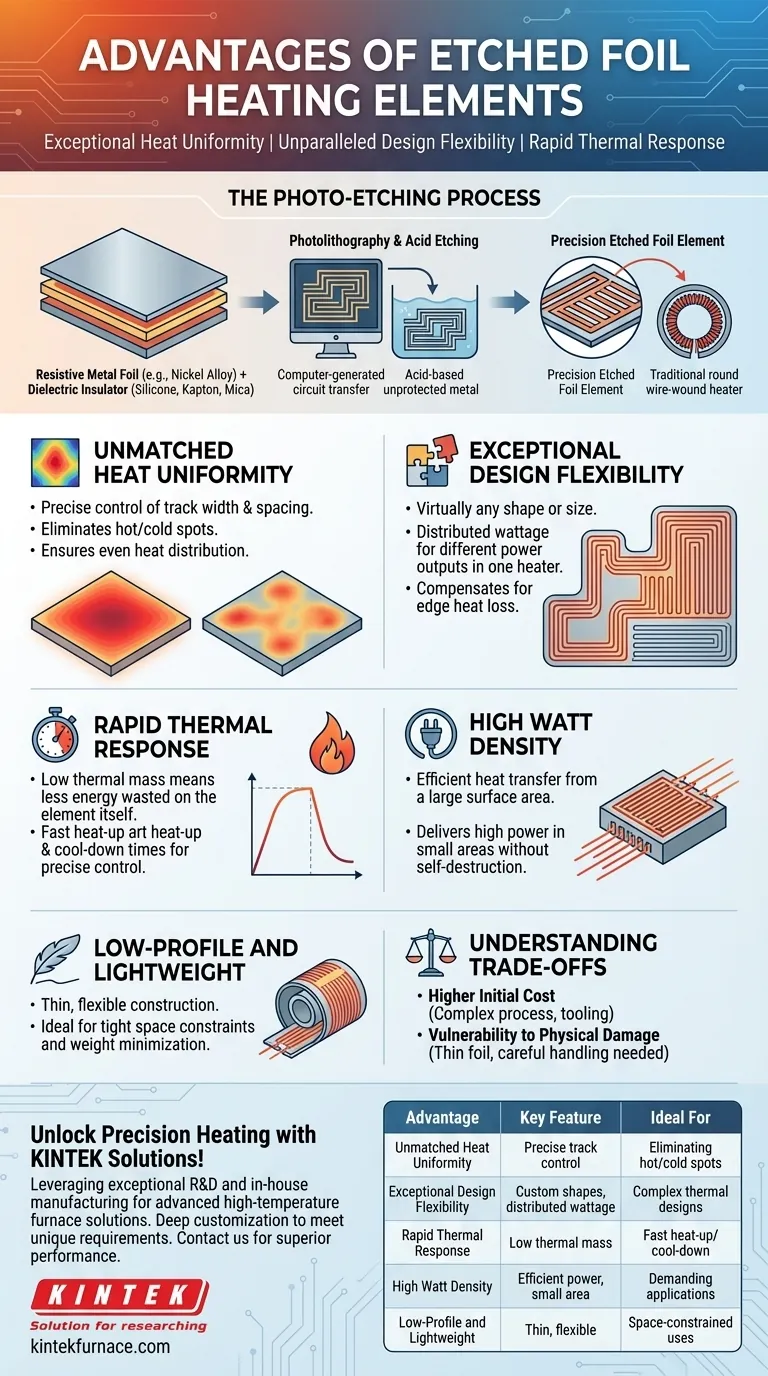

En esencia, las principales ventajas de los elementos calefactores de lámina grabada son una uniformidad de calor excepcional, una flexibilidad de diseño inigualable y una respuesta térmica rápida. Estos beneficios provienen directamente de su proceso de fabricación único, que permite la creación de patrones de resistencia intrincados y diseñados por computadora en un sustrato delgado y flexible.

Si bien existen tecnologías de calefacción más simples, la lámina grabada es la elección definitiva para aplicaciones donde la distribución precisa, uniforme y compleja del calor es un requisito de diseño crítico. Compensa un costo inicial más alto con un rendimiento y control térmicos superiores.

Cómo la lámina grabada logra un rendimiento superior

Para comprender las ventajas de la lámina grabada, primero debe comprender cómo se fabrica. A diferencia de los calentadores de alambre enrollado tradicionales, los elementos de lámina grabada se producen con un nivel de precisión similar al de la fabricación de una placa de circuito impreso.

El proceso de fotograbado

El proceso comienza con una lámina delgada de metal resistivo, como una aleación a base de níquel, que se lamina a un material aislante dieléctrico como silicona, Kapton® o mica.

Un patrón de circuito generado por computadora se transfiere a la lámina mediante fotolitografía. Luego, una solución a base de ácido graba el metal desprotegido, dejando una pista resistiva precisa y planificada. Este proceso sustractivo es lo que permite patrones de calentamiento increíblemente complejos y repetibles.

La construcción resultante

El producto final es un calentador delgado y de bajo perfil con un elemento calefactor grande y plano. Este elemento tiene un porcentaje significativamente mayor de su superficie en contacto directo con la parte calentada en comparación con los alambres redondos en un calentador de alambre enrollado, lo cual es la base física de sus beneficios de rendimiento.

Las ventajas principales explicadas

El método de fabricación se traduce directamente en beneficios de rendimiento tangibles que son difíciles o imposibles de lograr con otras tecnologías.

Uniformidad de calor inigualable

Debido a que la pista resistiva está grabada químicamente, su ancho y espaciado se pueden controlar con extrema precisión. Esto permite a los diseñadores distribuir la potencia exactamente donde se necesita, eliminando los puntos calientes y fríos comunes con los elementos de alambre enrollado y asegurando un calor excepcionalmente uniforme en una superficie.

Flexibilidad de diseño excepcional

El proceso de fotograbado no se limita a patrones simples. Los calentadores se pueden diseñar en prácticamente cualquier forma o tamaño. Más importante aún, esto permite una potencia distribuida, donde diferentes áreas de un solo calentador pueden tener diferentes salidas de potencia. Esto es ideal para compensar la pérdida de calor predecible en los bordes de un componente.

Respuesta térmica rápida

Los calentadores de lámina grabada tienen muy poca masa en relación con su área de superficie. Esta baja masa térmica significa que se desperdicia menos energía calentando el elemento en sí, lo que permite tiempos de calentamiento y enfriamiento mucho más rápidos. Esto los hace ideales para aplicaciones que requieren ciclos de temperatura ajustados y un control preciso.

Alta densidad de vatios

La gran superficie de la pista de lámina permite una transferencia de calor más eficiente al componente objetivo. Esto permite que los calentadores de lámina grabada entreguen una gran cantidad de energía en un área muy pequeña (alta densidad de vatios) sin autodestruirse, una característica crítica para aplicaciones aeroespaciales y médicas exigentes.

Bajo perfil y peso ligero

El conjunto del calentador final es excepcionalmente delgado y ligero. Esto lo convierte en la solución perfecta para aplicaciones con limitaciones de espacio o donde minimizar el peso es un objetivo de diseño principal.

Comprensión de las compensaciones

Ninguna tecnología está exenta de limitaciones. Ser objetivo requiere comprender dónde la lámina grabada puede no ser la opción óptima.

Mayor costo inicial

El proceso de fotolitografía de múltiples pasos y el costo de las herramientas para diseños personalizados hacen que los calentadores de lámina grabada sean más caros que los calentadores de alambre enrollado o de cartucho más simples. La diferencia de costo es más pronunciada en aplicaciones de bajo volumen o simples y no críticas.

Vulnerabilidad a daños físicos

Aunque duradero cuando se instala correctamente, el elemento de lámina delgada es más susceptible a daños por pliegues, dobleces o perforaciones que un elemento de alambre robusto con revestimiento metálico. La manipulación e instalación cuidadosas son fundamentales para garantizar la fiabilidad a largo plazo.

Tomar la decisión correcta para su aplicación

La selección de la tecnología de calefacción correcta depende completamente de las prioridades específicas de ingeniería y presupuesto de su proyecto.

- Si su enfoque principal es el control térmico de precisión y la uniformidad para una pieza compleja: La lámina grabada es la tecnología superior, especialmente para equipos médicos, analíticos o semiconductores.

- Si su enfoque principal son los ciclos rápidos de temperatura: La baja masa térmica de un calentador de lámina grabada proporciona una clara ventaja sobre las opciones más pesadas de alambre enrollado o cerámica.

- Si su enfoque principal es la calefacción de bajo costo para una aplicación simple y no crítica: Un calentador tradicional de alambre enrollado o de caucho de silicona flexible probablemente será una solución más rentable.

En última instancia, elegir un calentador de lámina grabada es una decisión para priorizar el rendimiento y la flexibilidad de diseño para desafíos térmicos exigentes.

Tabla resumen:

| Ventaja | Característica clave | Ideal para |

|---|---|---|

| Uniformidad de calor inigualable | Control preciso de la pista resistiva | Eliminar puntos calientes/fríos |

| Flexibilidad de diseño excepcional | Formas personalizadas y potencia distribuida | Diseños térmicos complejos |

| Respuesta térmica rápida | Baja masa térmica | Ciclos rápidos de calentamiento y enfriamiento |

| Alta densidad de vatios | Potencia eficiente en áreas pequeñas | Usos aeroespaciales y médicos exigentes |

| Bajo perfil y peso ligero | Construcción delgada y flexible | Aplicaciones con limitaciones de espacio |

¡Desbloquee la calefacción de precisión con las soluciones de KINTEK!

¿Se enfrenta a desafíos con la uniformidad del calor, el ciclo rápido o los diseños térmicos complejos en su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Permítanos ayudarle a lograr un rendimiento y una eficiencia superiores: contáctenos hoy para analizar cómo nuestros elementos calefactores de lámina grabada y otras innovaciones pueden mejorar sus aplicaciones.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Fuelles de vacío de alto rendimiento para una conexión eficaz y un vacío estable en los sistemas

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar elementos calefactores de disiliciuro de molibdeno para el procesamiento de aleaciones de aluminio? (Guía de calentamiento rápido)

- ¿Cómo se pueden personalizar los elementos calefactores de alta temperatura para diferentes aplicaciones? Adapte los elementos para obtener el máximo rendimiento

- ¿Cuál es el rango de temperatura en el que los elementos calefactores de MoSi2 no deben usarse durante largos períodos? Evite 400-700°C para prevenir fallos

- ¿Qué papel desempeñan los elementos calefactores de MoSi2 en experimentos a 1500 °C? Clave para la Estabilidad y la Precisión

- ¿Qué materiales cerámicos se utilizan comúnmente para elementos calefactores? Descubra lo mejor para sus necesidades de alta temperatura