En esencia, la principal ventaja de la deposición química de vapor asistida por plasma (PECVD) sobre el CVD térmico tradicional es su capacidad para operar a temperaturas significativamente más bajas. Esto se logra utilizando plasma para energizar la reacción química en lugar de calor intenso, lo que permite recubrir sustratos térmicamente sensibles y, a menudo, lograr mayores tasas de deposición y películas más uniformes.

La diferencia fundamental es la fuente de energía. El CVD térmico utiliza calor intenso para descomponer los gases precursores, mientras que el PECVD utiliza un plasma energéticamente eficiente. Esto desacopla el proceso de deposición de las altas temperaturas, lo que lo convierte en una solución más versátil y, a menudo, más rentable para los materiales modernos.

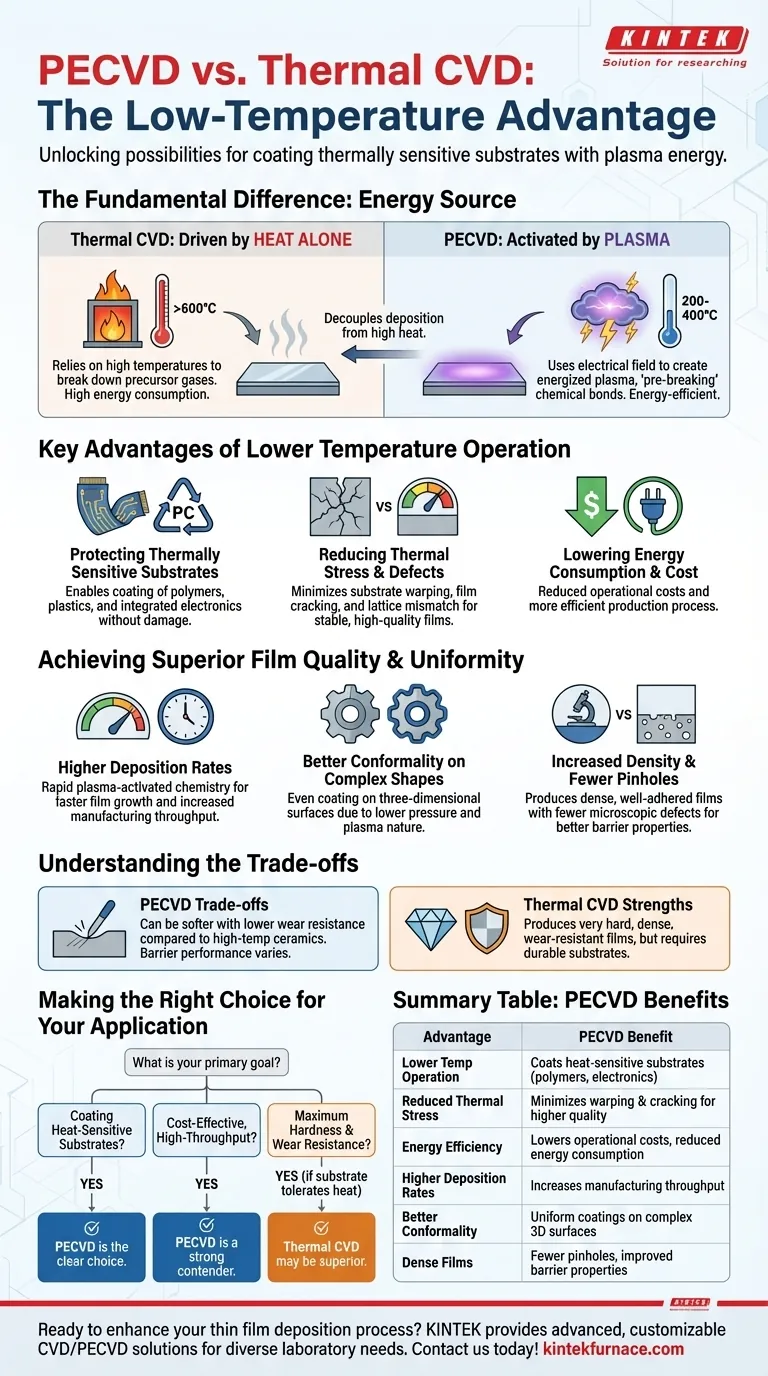

La diferencia fundamental: fuente de energía

Para comprender las ventajas del PECVD, primero debe entender en qué se diferencia del CVD térmico a nivel de proceso. La elección de la fuente de energía determina las capacidades y limitaciones de cada método.

CVD térmico: impulsado solo por el calor

El CVD térmico tradicional se basa exclusivamente en altas temperaturas, a menudo superiores a 600 °C, para proporcionar la energía de activación necesaria. Este calor obliga a los gases precursores a descomponerse y reaccionar en la superficie del sustrato, formando la película delgada deseada.

PECVD: activado por plasma

El PECVD introduce un campo eléctrico para crear un plasma, un estado de la materia altamente energizado. Este plasma "pre-rompe" eficazmente los enlaces químicos en los gases precursores a una temperatura global mucho más baja (típicamente 200-400 °C), creando especies altamente reactivas que luego se depositan sobre el sustrato.

Ventajas clave de la operación a baja temperatura

La capacidad de operar a bajas temperaturas no es solo una mejora incremental; es una capacidad transformadora que cambia fundamentalmente lo que es posible en la deposición de películas delgadas.

Protección de sustratos sensibles al calor

Esta es la ventaja más significativa del PECVD. Materiales como polímeros, plásticos y muchos dispositivos electrónicos integrados no pueden soportar el calor extremo del CVD térmico. El PECVD permite depositar películas de alta calidad en estos sustratos sensibles a la temperatura sin dañarlos ni destruirlos.

Reducción del estrés térmico y los defectos

Las altas temperaturas crean estrés térmico, que puede hacer que el sustrato se deforme o que la película depositada se agriete al enfriarse. Esta diferencia de temperatura también puede provocar una desadaptación de la red entre el sustrato y la película, introduciendo defectos. El proceso de baja temperatura del PECVD minimiza drásticamente estos problemas, lo que resulta en películas más estables y de mayor calidad.

Menor consumo de energía y costo

Calentar una cámara de reacción a las altas temperaturas requeridas por el CVD térmico consume una cantidad significativa de energía. Al operar a temperaturas más bajas, el PECVD reduce el consumo de energía, lo que lleva a menores costos operativos y un proceso de producción más eficiente.

Logro de calidad y uniformidad de película superiores

Más allá de la temperatura, el PECVD ofrece ventajas distintas en la calidad y consistencia de la película final, especialmente en geometrías complejas.

Mayores tasas de deposición

En muchos casos, la química activada por plasma del PECVD puede proceder más rápidamente que las reacciones impulsadas térmicamente. Esto permite un crecimiento más rápido de la película, aumentando el rendimiento de fabricación.

Mejor conformabilidad en formas complejas

El PECVD opera típicamente a presiones más bajas que el CVD a presión atmosférica. Esto, combinado con la naturaleza del plasma, permite que las especies de gases reactivos recubran superficies tridimensionales complejas de manera más uniforme, lo que resulta en un recubrimiento más uniforme y conforme.

Mayor densidad y menos orificios

La menor temperatura del proceso ayuda a producir películas densas, bien adheridas y con menos defectos microscópicos como los orificios. Esto es crítico para aplicaciones que requieren fuertes propiedades de barrera o aislamiento eléctrico.

Comprensión de las ventajas y desventajas

Ninguna tecnología está exenta de limitaciones. Aunque potente, el PECVD no es una solución universal, y sus películas tienen propiedades diferentes a las producidas por métodos de alta temperatura.

Dureza de la película y resistencia al desgaste

Debido a que las películas de PECVD se depositan a temperaturas más bajas, pueden ser más blandas y tener una menor resistencia al desgaste en comparación con las películas cerámicas muy duras y densas que a menudo se producen mediante CVD térmico de alta temperatura.

Rendimiento de barrera

Aunque las películas de PECVD son densas, su rendimiento de barrera contra la humedad o los gases a veces puede ser más débil que el de polímeros especializados como el Parylene o las películas depositadas en diferentes condiciones. El rendimiento final depende en gran medida de los precursores específicos y los parámetros de plasma utilizados.

Complejidad del proceso y contaminantes

El uso de plasma introduce variables de proceso adicionales que deben controlarse. Además, algunos gases precursores, particularmente los halogenados, pueden plantear problemas ambientales o de salud si no se manipulan correctamente.

Cómo tomar la decisión correcta para su aplicación

La decisión entre PECVD y CVD térmico depende completamente del material de sustrato y las propiedades deseadas de la película final.

- Si su objetivo principal es recubrir sustratos sensibles al calor (como polímeros o productos electrónicos): El PECVD es la opción clara y a menudo la única debido a su proceso de baja temperatura.

- Si su objetivo principal es lograr la máxima dureza y resistencia al desgaste en un sustrato duradero: El CVD térmico de alta temperatura puede producir una película superior, siempre que el sustrato pueda tolerar el calor intenso.

- Si su objetivo principal es la fabricación rentable y de alto rendimiento de películas uniformes: El PECVD es un fuerte candidato debido a sus mayores tasas de deposición y menores requisitos de energía.

En última instancia, la selección de la tecnología de deposición adecuada requiere una clara comprensión de sus objetivos de ingeniería específicos y las limitaciones de los materiales.

Tabla resumen:

| Ventaja | Beneficio del PECVD |

|---|---|

| Operación a baja temperatura | Permite el recubrimiento de sustratos sensibles al calor como polímeros y productos electrónicos |

| Estrés térmico reducido | Minimiza la deformación del sustrato y el agrietamiento de la película para una mayor calidad |

| Eficiencia energética | Reduce los costos operativos con un menor consumo de energía |

| Mayores tasas de deposición | Aumenta el rendimiento de fabricación con un crecimiento más rápido de la película |

| Mejor conformabilidad | Proporciona recubrimientos uniformes en superficies 3D complejas |

| Películas densas | Resulta en menos orificios y mejores propiedades de barrera |

¿Listo para mejorar su proceso de deposición de películas delgadas? Aprovechando una I+D excepcional y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje con sustratos sensibles al calor o necesite soluciones CVD personalizadas, podemos ayudarlo a lograr resultados superiores. Contáctenos hoy para discutir cómo nuestra experiencia puede beneficiar su aplicación específica.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada