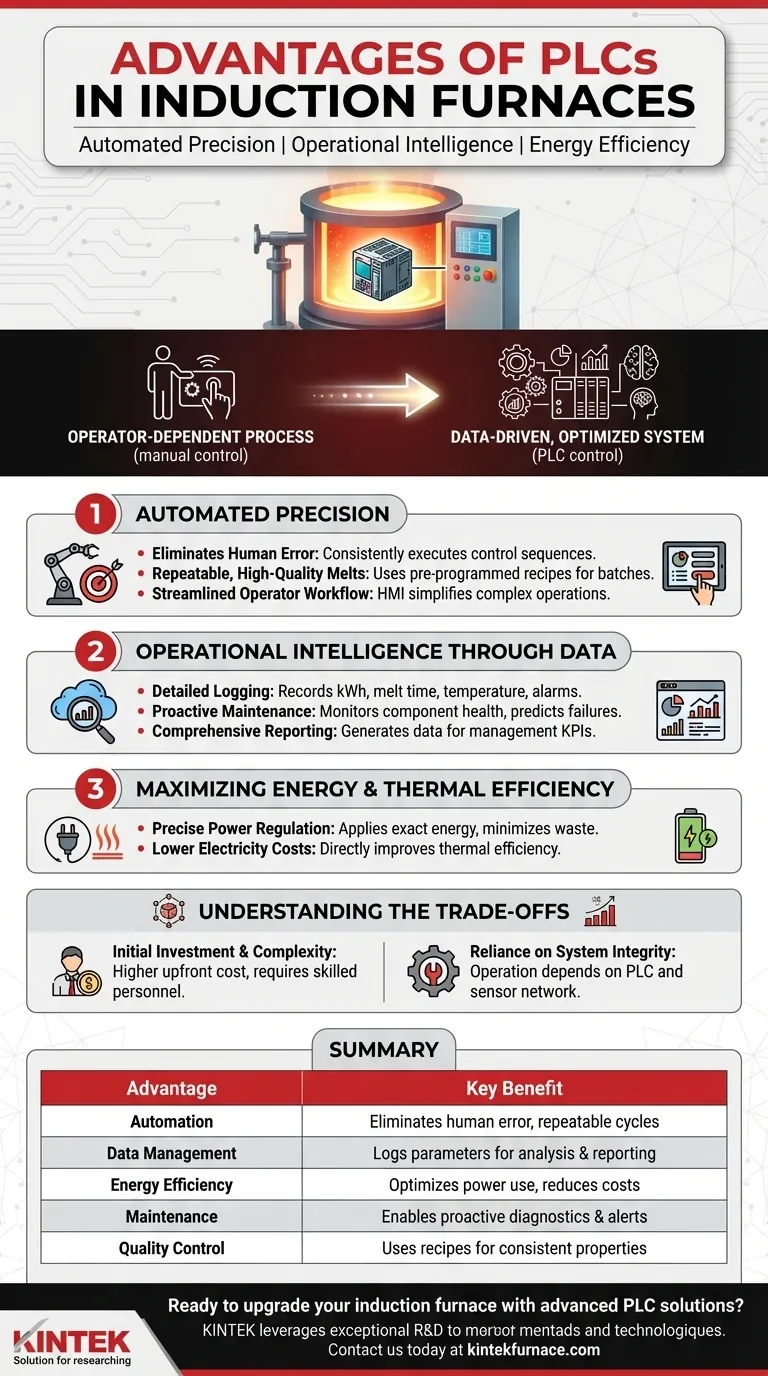

En resumen, la integración de un Controlador Lógico Programable (PLC) en un horno de inducción transforma la operación al permitir una automatización precisa del proceso, un rendimiento consistente y una gestión detallada de los datos. Reemplaza las conjeturas manuales y los controles dispares con un sistema centralizado e inteligente que asegura que cada ciclo de fusión sea repetible, eficiente y completamente documentado.

La principal ventaja de un PLC no es solo la automatización; es la transición de un proceso dependiente del operador a un sistema de fabricación basado en datos, altamente optimizado y predecible. Este cambio desbloquea ganancias significativas en calidad, eficiencia e inteligencia operativa.

De la Intervención Manual a la Precisión Automatizada

El impacto más inmediato de un PLC es el alejamiento del control manual de alta variabilidad. Sistematiza todo el proceso de fusión, incrustando el conocimiento experto directamente en la lógica de la máquina.

Eliminación del Error Humano

Al automatizar las secuencias de control, los mantenimientos de temperatura y los ajustes de potencia, un PLC elimina el riesgo de errores del operador. Esto asegura que cada ciclo se ejecute de acuerdo con un estándar predefinido y óptimo.

Esta automatización garantiza un rendimiento consistente y sin errores, reduciendo las tasas de chatarra y la energía desperdiciada causada por entradas manuales incorrectas.

Fundiciones Repetibles y de Alta Calidad con Recetas

Los PLCs sobresalen en la gestión de "recetas", conjuntos de parámetros preprogramados para diferentes aleaciones o tamaños de carga. Un operador puede seleccionar una receta, y el PLC ejecutará automáticamente todo el ciclo de fusión con precisión.

Esta capacidad facilita el cambio entre trabajos de producción al tiempo que garantiza que las propiedades del material del producto final sean consistentes lote tras lote.

Flujo de Trabajo del Operador Simplificado

Los PLCs modernos se combinan con una Interfaz Hombre-Máquina (HMI), una pantalla táctil fácil de usar que visualiza todo el proceso.

Esta interfaz simplifica las operaciones complejas, proporciona alertas claras y guía al operador, reduciendo la carga cognitiva y el tiempo de capacitación requerido para operar el horno de manera efectiva.

Desbloqueando la Inteligencia Operacional a Través de los Datos

Un horno controlado por PLC ya no es una "caja negra". Se convierte en una fuente de datos valiosos que pueden utilizarse para la mejora continua, el mantenimiento y la elaboración de informes de gestión.

Registro Detallado para el Análisis de Procesos

El PLC registra meticulosamente cada parámetro crítico del ciclo de fusión. Esto incluye el consumo de energía (kWh), el tiempo de fusión, las curvas de temperatura y los historiales de alarmas.

Estos datos son invaluables para los ingenieros de procesos que buscan analizar el rendimiento, identificar cuellos de botella y optimizar el uso de energía o los tiempos de ciclo.

Mantenimiento Proactivo y Diagnóstico

El PLC monitorea constantemente la salud de los componentes del horno, desde la fuente de alimentación (como los IGBTs) hasta los sistemas de enfriamiento.

Puede programarse para señalar anomalías o predecir posibles fallas antes de que causen una interrupción, lo que permite una estrategia de mantenimiento proactiva en lugar de reactiva.

Informes Completos para la Gestión

Los datos almacenados por el PLC se pueden extraer fácilmente para generar informes detallados para análisis y cumplimiento. Esto ayuda a la gerencia a rastrear indicadores clave de rendimiento (KPIs) como el costo de energía por tonelada, la efectividad general del equipo (OEE) y la producción.

Maximizando la Eficiencia Energética y Térmica

Si bien tecnologías como las fuentes de alimentación de media frecuencia y los IGBTs son clave para una alta eficiencia térmica, un PLC actúa como el cerebro necesario para extraer todo su potencial.

Regulación Precisa de la Potencia

Un PLC puede ejecutar estrategias sofisticadas de control de potencia, aplicando exactamente la cantidad correcta de energía en cada etapa de la fusión. Esto evita el sobrecalentamiento y minimiza la energía desperdiciada al mantener el metal a temperatura.

Este control preciso asegura que una mayor parte de la energía de entrada se utilice directamente para fundir el metal, mejorando directamente la eficiencia térmica del horno y reduciendo los costos de electricidad.

Comprendiendo las Compensaciones

Aunque es muy beneficioso, un sistema PLC no es un simple reemplazo directo. Representa un cambio fundamental en la filosofía operativa.

Inversión Inicial y Complejidad

La actualización a un sistema basado en PLC implica un mayor costo inicial de hardware, software e integración. También requiere personal con las habilidades para programar y mantener el sistema, lo que puede requerir capacitación adicional.

Dependencia de la Integridad del Sistema

En un sistema totalmente automatizado, la operación depende del PLC y su red de sensores. Una falla en un sensor crítico o en el propio controlador puede detener la producción hasta que se repare, mientras que los sistemas manuales más simples podrían tener soluciones provisionales rudimentarias.

Tomando la Decisión Correcta para Su Operación

La decisión de adoptar un PLC depende de sus objetivos operativos específicos.

- Si su enfoque principal es la calidad constante del producto: La capacidad de programar, almacenar y ejecutar recetas de fusión precisas es la ventaja clave, eliminando la variación de lote a lote.

- Si su enfoque principal es reducir los costos operativos: La regulación precisa de la potencia del PLC y la automatización del proceso reducirán el consumo de energía y la costosa chatarra causada por errores humanos.

- Si su enfoque principal es la optimización de procesos y el análisis de datos: El registro completo de datos proporciona la información crítica necesaria para tomar decisiones informadas para la mejora continua y el mantenimiento predictivo.

En última instancia, un PLC transforma su horno de una simple herramienta de calentamiento en un activo de producción inteligente y basado en datos.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Automatización | Elimina el error humano, asegura ciclos repetibles |

| Gestión de Datos | Registra parámetros para análisis e informes |

| Eficiencia Energética | Optimiza el uso de energía, reduce costos |

| Mantenimiento | Permite diagnósticos y alertas proactivos |

| Control de Calidad | Utiliza recetas para propiedades de material consistentes |

¿Listo para actualizar su horno de inducción con soluciones PLC avanzadas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, adaptamos soluciones para satisfacer sus necesidades experimentales únicas, mejorando la eficiencia, la calidad y la inteligencia operativa. Contáctenos hoy para discutir cómo podemos transformar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear