En resumen, el principal beneficio del cobre para los elementos calefactores es su excepcional conductividad térmica y eléctrica, que permite una transferencia de calor rápida y eficiente. Sin embargo, su limitación significativa es su baja resistencia a la oxidación a altas temperaturas, lo que provoca que se corroa y falle, restringiendo su uso a aplicaciones de baja temperatura.

La decisión de utilizar cobre para un elemento calefactor no se basa en su rendimiento, sino en su entorno operativo. Es un material ideal para una calefacción rápida y eficiente a bajas temperaturas, pero es fundamentalmente inadecuado para aplicaciones de alta temperatura donde se requieren aleaciones especializadas.

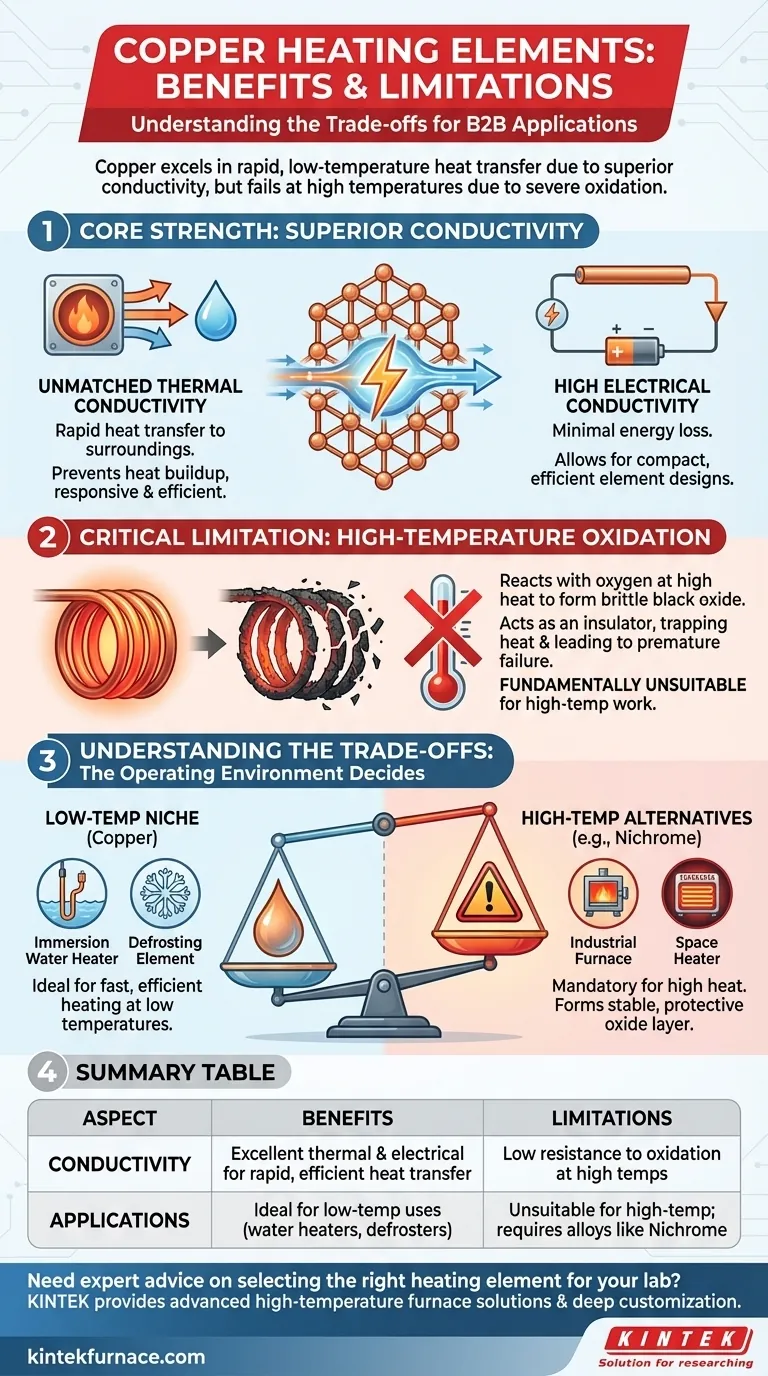

La Fuerza Central: Conductividad Superior

El valor del cobre en la calefacción radica en su capacidad para mover energía —tanto térmica como eléctrica— con muy poca resistencia. Esta propiedad lo hace excepcionalmente adecuado para tipos específicos de tareas de calentamiento.

Conductividad Térmica Inigualable

El cobre es uno de los mejores conductores térmicos entre los metales comunes. Esto significa que transfiere el calor desde la fuente hacia el medio circundante (como el aire o el agua) extremadamente rápido.

Esta rápida transferencia evita que el calor se acumule excesivamente dentro del propio elemento, lo que da como resultado un sistema de calefacción muy receptivo y eficiente.

Alta Conductividad Eléctrica

Aunque pueda parecer contradictorio utilizar un buen conductor eléctrico para un calentador resistivo, esta propiedad es crucial para la eficiencia.

Debido a que el cobre conduce la electricidad tan bien, un elemento puede diseñarse para transportar la corriente necesaria para generar calor con una pérdida mínima de energía en los cables de conexión. Esto permite diseños de elementos más compactos y eficientes, especialmente en sistemas de bajo voltaje.

La Limitación Crítica: Oxidación a Alta Temperatura

La mayor debilidad del cobre es su reacción al calor y al oxígeno. Este proceso químico, conocido como oxidación, lo hace totalmente inadecuado para trabajos a alta temperatura.

El Proceso de Corrosión

Cuando se calienta en presencia de aire, el cobre reacciona fácilmente con el oxígeno para formar una capa de óxido de cobre negro en su superficie.

A diferencia de las capas de óxido protectoras que se forman en otras aleaciones, esta capa es quebradiza, se desprende fácilmente y no evita una mayor corrosión por debajo.

El Impacto en el Rendimiento

La capa de óxido de cobre es un mal conductor tanto de calor como de electricidad. A medida que se forma, actúa como un aislante, atrapando el calor dentro del elemento y reduciendo drásticamente su capacidad para calentar el entorno circundante.

Este proceso degrada rápidamente el rendimiento y conduce a un fallo prematuro del elemento calefactor.

Comprender las Compensaciones

La elección entre cobre y otros materiales es una decisión clara basada en la temperatura de funcionamiento requerida.

El Nicho para el Cobre

El cobre sobresale en aplicaciones de baja temperatura donde el objetivo es la transferencia rápida de calor.

Los ejemplos comunes incluyen calentadores de agua por inmersión, elementos de descongelación en sistemas de refrigeración e intercambiadores de calor donde el objetivo principal es mover calor, no generarlo a altas temperaturas.

Cuándo Usar Alternativas como el Nicrom

Para aplicaciones de alta temperatura como calentadores de ambiente, hornos o tostadoras —donde el elemento debe ponerse al rojo vivo— las aleaciones especializadas son obligatorias.

Materiales como el Nicrom (una aleación de níquel-cromo) están diseñados para formar una capa de óxido estable y adherente que protege el metal de una mayor corrosión, incluso a temperaturas extremas. Esta es una característica de la que el cobre carece fundamentalmente.

Tomar la Decisión Correcta para su Aplicación

Su selección final de material debe dictarse por el rango de temperatura operativa de su proyecto.

- Si su enfoque principal es el calentamiento rápido a baja temperatura (p. ej., hervidores de agua, descongeladores): La conductividad superior del cobre lo convierte en una opción excelente y altamente eficiente.

- Si su enfoque principal es el calentamiento a alta temperatura (p. ej., hornos de solera, estufas eléctricas, calentadores de ambiente): Debe utilizar una aleación calefactora especializada como Nicrom o Kanthal, ya que el cobre se corroerá y fallará rápidamente.

Comprender esta limitación fundamental de temperatura es la clave para diseñar un sistema de calefacción fiable y duradero.

Tabla Resumen:

| Aspecto | Beneficios | Limitaciones |

|---|---|---|

| Conductividad | Excelente conductividad térmica y eléctrica para una transferencia de calor rápida y eficiente | Baja resistencia a la oxidación a altas temperaturas, lo que provoca corrosión y fallo |

| Aplicaciones | Ideal para usos a baja temperatura como calentadores de agua y descongeladores | Inadecuado para aplicaciones de alta temperatura; requiere aleaciones como el Nicrom |

¿Necesita asesoramiento experto sobre la selección del elemento calefactor adecuado para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia y fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son las aplicaciones principales de los elementos calefactores de disilicuro de molibdeno (MoSi2) en hornos? Logre la excelencia a alta temperatura

- ¿Cuáles son las diferencias clave entre los elementos calefactores de SiC y MoSi2 en los hornos de sinterización? Elija el elemento adecuado para sus necesidades de alta temperatura

- ¿Cuál es el rango de temperatura para los elementos calefactores de MoSi2? Maximice la vida útil en aplicaciones de alta temperatura

- ¿Qué papel desempeñan los elementos calefactores de MoSi2 en experimentos a 1500 °C? Clave para la Estabilidad y la Precisión

- ¿Cuáles son las principales aplicaciones de los elementos calefactores de MoSi₂ en la investigación? Logre un control de alta temperatura fiable para la síntesis de materiales