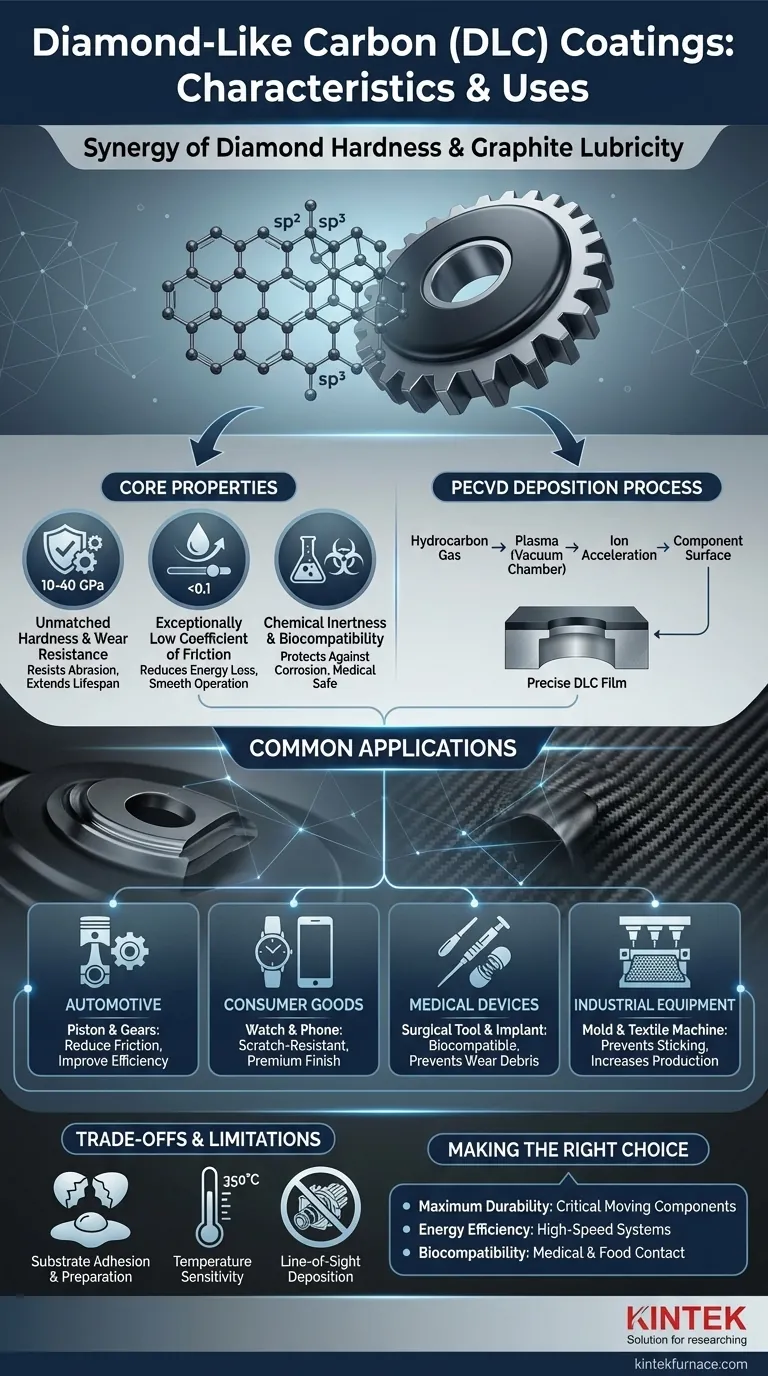

En su esencia, el carbono tipo diamante (DLC) es una clase de recubrimientos de carbono amorfos que exhiben algunas de las propiedades únicas del diamante natural. Estos recubrimientos no son diamante puro, sino una mezcla de enlaces de carbono tipo diamante (sp3) y tipo grafito (sp2), lo que les otorga una combinación excepcional de alta dureza y bajo coeficiente de fricción.

El verdadero valor del DLC no se encuentra en una sola característica, sino en la sinergia de sus propiedades. Proporciona simultáneamente la dureza de una cerámica y la lubricidad del grafito, resolviendo complejos desafíos de ingeniería donde el desgaste, la fricción y la estabilidad química son preocupaciones críticas.

Deconstruyendo las propiedades clave del DLC

Comprender por qué se especifica el DLC requiere ir más allá de una simple lista de características. Cada propiedad resuelve un conjunto distinto de problemas.

Dureza y resistencia al desgaste inigualables

La alta proporción de enlaces de carbono sp3 tipo diamante confiere a los recubrimientos DLC una dureza extrema, a menudo en el rango de 10-40 GPa, acercándose a la del diamante natural.

Esta dureza se traduce directamente en una superior resistencia al desgaste y a la abrasión. Los componentes recubiertos con DLC son altamente resistentes a los arañazos y a la pérdida de material por contacto mecánico, extendiendo drásticamente su vida útil.

Coeficiente de fricción excepcionalmente bajo

Simultáneamente, la presencia de enlaces sp2 tipo grafito confiere a la superficie un coeficiente de fricción muy bajo, a menudo inferior a 0.1 en condiciones secas.

Esta propiedad es fundamental para reducir la pérdida de energía y la generación de calor en las piezas móviles. Permite que los componentes se deslicen entre sí con una resistencia mínima, posibilitando un funcionamiento suave y eficiente incluso sin lubricantes líquidos tradicionales.

Inercia química y biocompatibilidad

El DLC es una película de carbono amorfa e hidrogenada, lo que la hace altamente no reactiva. Actúa como una excelente barrera química, protegiendo el sustrato subyacente de la corrosión y el ataque químico.

Esta inercia también hace que muchas formas de DLC sean altamente biocompatibles. El cuerpo humano no suele reconocer el recubrimiento como un material extraño, lo que previene respuestas inmunes adversas y lo hace ideal para aplicaciones médicas.

El proceso de deposición (PECVD)

La mayoría de los recubrimientos DLC se aplican utilizando un proceso de deposición al vacío llamado Deposición Química de Vapor Asistida por Plasma (PECVD).

En este proceso, un gas hidrocarburo (como el metano) se introduce en una cámara de vacío y se disocia por un plasma. Los iones de carbono resultantes se aceleran hacia la superficie del componente, donde forman la película DLC densa y dura. El espesor se controla con precisión mediante el tiempo de deposición.

Aplicaciones comunes: donde el DLC aporta valor

La combinación única de propiedades convierte al DLC en una solución de alto rendimiento en varias industrias exigentes.

Componentes automotrices de alto rendimiento

En los motores, el DLC se aplica a los aros de pistón, pasadores de pistón y componentes del tren de válvulas. El objetivo es reducir la fricción parásita, lo que mejora la eficiencia del combustible y reduce las emisiones, al tiempo que previene el desgaste en áreas de alta carga.

Bienes de consumo y de lujo duraderos

El DLC proporciona un acabado premium y resistente a los arañazos para relojes de alta gama, carcasas de teléfonos y otros dispositivos electrónicos. Protege la estética del producto al tiempo que proporciona una sensación táctil distintiva y de alta calidad.

Dispositivos médicos y biomédicos críticos

Debido a su biocompatibilidad y dureza, el DLC se utiliza para recubrir instrumentos quirúrgicos e implantes ortopédicos, como articulaciones de cadera y rodilla. El recubrimiento previene que los residuos de desgaste entren en el cuerpo y asegura una vida útil prolongada y estable del implante.

Equipos industriales y de fabricación

En maquinaria textil, equipos de procesamiento de alimentos y moldes industriales, los recubrimientos DLC reducen la fricción en los componentes deslizantes y evitan que el material se adhiera a las superficies. Esto mejora la velocidad de producción y reduce el tiempo de inactividad para limpieza y mantenimiento.

Comprendiendo las compensaciones y limitaciones

Aunque potente, el DLC no es una solución universal. Una evaluación técnica adecuada requiere reconocer sus limitaciones.

Adhesión y preparación del sustrato

El rendimiento del DLC depende en gran medida de su adhesión al sustrato. La superficie del componente debe limpiarse y prepararse meticulosamente. Además, aplicar un recubrimiento muy duro a un sustrato blando puede crear un "efecto cáscara de huevo", donde el recubrimiento puede agrietarse o delaminarse bajo un impacto brusco.

Sensibilidad a la temperatura

La mayoría de los recubrimientos DLC estándar comienzan a degradarse y perder sus propiedades beneficiosas a temperaturas superiores a 350 °C (662 °F). Esto los hace inadecuados para aplicaciones de muy alta temperatura donde otros recubrimientos cerámicos podrían ser una mejor opción.

Deposición de línea de visión

Dado que el PECVD es un proceso de línea de visión, recubrir geometrías internas complejas o características ocultas puede ser un desafío o imposible. Las piezas deben fijarse cuidadosamente para asegurar una exposición uniforme del recubrimiento.

Tomando la decisión correcta para su proyecto

Su decisión de utilizar DLC debe estar impulsada por el problema principal que necesita resolver.

- Si su enfoque principal es la máxima durabilidad y resistencia al desgaste: Especifique DLC para componentes móviles críticos que enfrentan abrasión constante o contacto deslizante.

- Si su enfoque principal es la eficiencia energética y la baja fricción: Utilice DLC en sistemas donde la reducción de la pérdida de energía parásita y el calor es primordial, como en maquinaria de alta velocidad o motores de combustión interna.

- Si su enfoque principal es la biocompatibilidad y la resistencia química: Elija DLC para dispositivos médicos, implantes o equipos en contacto con alimentos donde la inercia superficial es un requisito de seguridad innegociable.

Al comprender sus fortalezas y limitaciones principales, puede aprovechar el carbono tipo diamante para diseñar productos que sean fundamentalmente más resistentes, eficientes y duraderos.

Tabla resumen:

| Propiedad | Descripción | Beneficios clave |

|---|---|---|

| Dureza y resistencia al desgaste | Alta proporción de enlaces de carbono sp3 (10-40 GPa) | Prolonga la vida útil de los componentes, resiste la abrasión |

| Bajo coeficiente de fricción | Enlaces de grafito sp2 (<0.1 en condiciones secas) | Reduce la pérdida de energía, permite un funcionamiento suave |

| Inercia química | Película de carbono amorfa e hidrogenada | Protege contra la corrosión, biocompatible para uso médico |

| Proceso de deposición | Deposición química de vapor asistida por plasma (PECVD) | Aplicación de recubrimiento precisa y controlada al vacío |

¡Libere todo el potencial de sus proyectos con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de recubrimiento DLC a medida, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la durabilidad, eficiencia y rendimiento en aplicaciones automotrices, médicas e industriales. Contáctenos hoy para discutir cómo podemos elevar sus innovaciones!

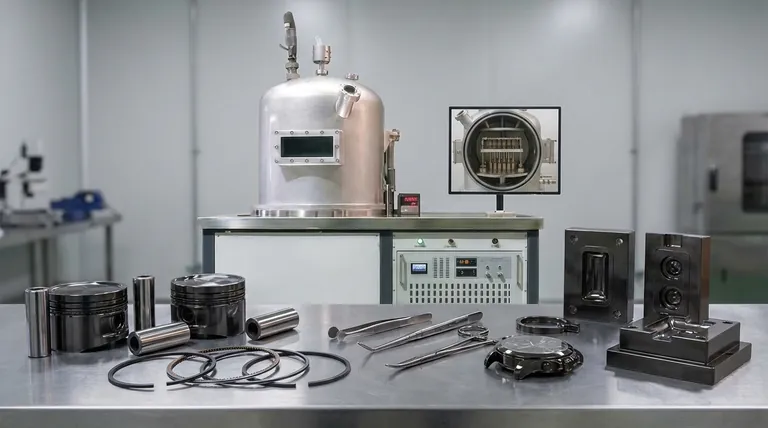

Guía Visual

Productos relacionados

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

La gente también pregunta

- ¿Cómo beneficia la disponibilidad de sistemas de hornos especializados a la investigación química? Optimice su procesamiento térmico

- ¿Cuál es el uso de una máquina de CVD? Transformar superficies con precisión a nivel atómico

- ¿Qué es la Deposición Química de Vapor con Filamento Caliente (HFCVD)? Logre Películas Delgadas de Alta Calidad con Control de Precisión

- ¿Cómo funciona una máquina CVD? Domine la tecnología para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las ventajas de la CVD? Logre películas delgadas de alta pureza e inigualable conformabilidad