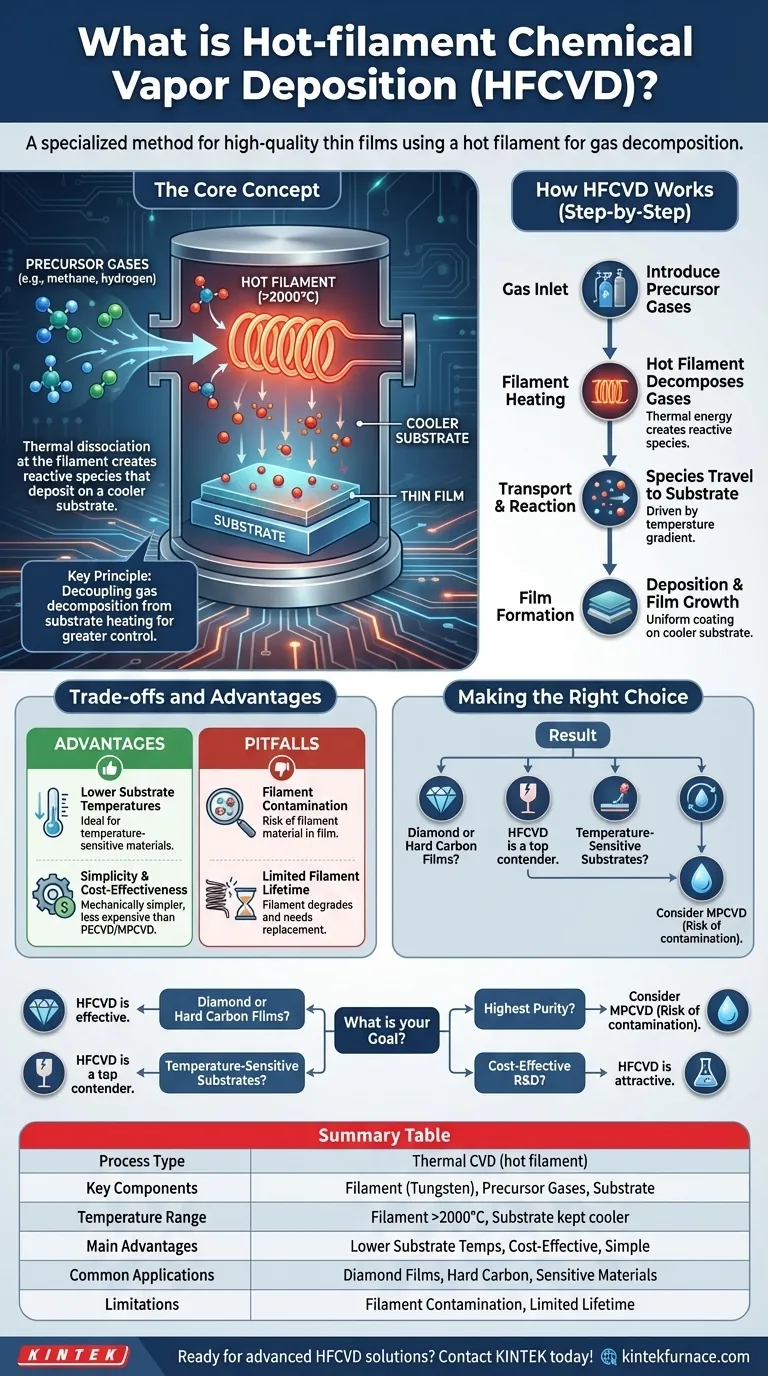

En esencia, la Deposición Química de Vapor con Filamento Caliente (HFCVD) es un método especializado para crear películas delgadas de alta calidad. Funciona utilizando un filamento extremadamente caliente, generalmente hecho de un metal como el tungsteno, para descomponer térmicamente los gases precursores. Las especies químicas reactivas resultantes luego se depositan sobre un sustrato cercano y más frío, formando un recubrimiento uniforme y duradero.

El HFCVD separa la tarea de descomposición del gas del calentamiento del sustrato. Al utilizar un filamento caliente dedicado para descomponer los gases precursores, permite la deposición de películas de alta calidad en sustratos más fríos, ofreciendo mayor control y eficiencia que los métodos que dependen únicamente del calentamiento de toda la cámara.

La Base: Comprender la CVD General

Antes de profundizar en los detalles específicos del HFCVD, es crucial comprender el proceso principal: la Deposición Química de Vapor (CVD).

El Proceso Central

La CVD es una técnica industrial ampliamente utilizada para aplicar películas delgadas y recubrimientos a una superficie, conocida como sustrato. El proceso implica introducir uno o más gases precursores en una cámara de vacío.

El Papel de la Energía

Para que se forme una película, los gases precursores estables deben descomponerse, o "descomponerse", en especies químicas más reactivas. Esto requiere una entrada significativa de energía, típicamente en forma de calor intenso o plasma.

Formación de la Película

Una vez descompuestas, estas especies reactivas se adsorben en la superficie del sustrato, donde experimentan reacciones químicas para formar una película delgada sólida y estable. El grosor de esta película se controla mediante factores como el tiempo de deposición y la concentración del gas. Las aplicaciones comunes incluyen recubrimientos protectores que protegen contra la corrosión y la oxidación.

Cómo el HFCVD Refina el Proceso

El HFCVD es un tipo específico de CVD térmica que utiliza un mecanismo único y elegante para suministrar la energía requerida.

El Componente Crítico: El Filamento Caliente

La característica distintiva del HFCVD es un filamento metálico (a menudo de tungsteno o tantalio) ubicado a corta distancia por encima del sustrato. Este filamento se calienta eléctricamente a temperaturas muy altas, frecuentemente superiores a 2000°C (3632°F).

Este filamento cumple un doble propósito: es la fuente principal de energía térmica para la descomposición del gas y también puede actuar como catalizador, acelerando las reacciones químicas.

Descomposición del Gas en el Filamento

Los gases precursores introducidos en la cámara se descomponen cuando entran en contacto con el filamento intensamente caliente. Este proceso, conocido como disociación térmica, crea eficientemente las especies reactivas necesarias para el crecimiento de la película.

El Gradiente de Temperatura

Un principio clave del HFCVD es la diferencia de temperatura deliberada entre el filamento extremadamente caliente y el sustrato significativamente más frío. Este gradiente es fundamental para controlar el proceso de deposición.

La descomposición del gas ocurre en el filamento, no en el sustrato. Esto evita que el sustrato necesite calentarse a temperaturas excesivamente altas, lo que podría dañarlo.

Deposición Controlada sobre el Sustrato

Las especies reactivas generadas en el filamento viajan a través del breve espacio hasta el sustrato más frío. Allí, se adhieren a la superficie y forman la película de alta calidad deseada, acumulándose capa por capa.

Comprender las Compensaciones y Ventajas

Como todo proceso técnico, el HFCVD tiene un conjunto distinto de fortalezas y debilidades que lo hacen adecuado para aplicaciones específicas.

Ventaja Clave: Temperaturas de Sustrato Más Bajas

Debido a que el filamento realiza el trabajo pesado de la descomposición del gas, el sustrato se puede mantener a una temperatura mucho más baja en comparación con otros métodos de CVD térmica. Esto hace que el HFCVD sea ideal para recubrir materiales sensibles a la temperatura.

Ventaja Clave: Simplicidad y Rentabilidad

Los sistemas HFCVD suelen ser mecánicamente más simples y menos costosos de construir y operar que los sistemas más complejos de CVD asistida por plasma (PECVD) o CVD por microondas (MPCVD).

Posible Desventaja: Contaminación del Filamento

El principal inconveniente del HFCVD es el riesgo de evaporación del filamento. Con el tiempo, los átomos del material del filamento caliente pueden vaporizarse e incorporarse a la película en crecimiento como impurezas, lo que puede ser perjudicial para las aplicaciones de alta pureza.

Posible Desventaja: Vida Útil del Filamento

Las temperaturas extremas y el entorno de gas reactivo hacen que el filamento se degrade y se vuelva quebradizo con el tiempo. Esta vida útil limitada significa que los filamentos requieren reemplazo periódico, lo que puede afectar la consistencia a largo plazo y el tiempo de actividad del proceso.

Tomar la Decisión Correcta para su Objetivo

El HFCVD es una herramienta poderosa cuando sus características se alinean con su objetivo. Utilice estos puntos como guía.

- Si su enfoque principal es depositar películas de diamante o carbono duro: El HFCVD es un método clásico, bien establecido y eficaz para estos materiales.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura: El requisito de temperatura de sustrato más baja es una ventaja significativa que convierte al HFCVD en un candidato principal.

- Si su enfoque principal es lograr la pureza de película más alta posible: Tenga cuidado, ya que la contaminación del filamento es un riesgo conocido. Un método sin filamento como el MPCVD puede ser una mejor opción.

- Si su enfoque principal es la I+D rentable o la producción a pequeña escala: La relativa simplicidad y el menor costo de capital de un sistema HFCVD lo convierten en una opción muy atractiva.

En última instancia, comprender el papel distinto del filamento es la clave para dominar el proceso HFCVD y aprovechar sus capacidades únicas para su proyecto.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Tipo de Proceso | CVD térmica que utiliza un filamento caliente para la descomposición del gas |

| Componentes Clave | Filamento (p. ej., tungsteno), gases precursores, sustrato |

| Rango de Temperatura | Filamento >2000°C, sustrato se mantiene más frío |

| Ventajas Principales | Temperaturas de sustrato más bajas, simplicidad, rentabilidad |

| Aplicaciones Comunes | Películas de diamante, recubrimientos de carbono duro, materiales sensibles a la temperatura |

| Limitaciones | Riesgo de contaminación del filamento, vida útil limitada del filamento |

¿Listo para mejorar las capacidades de su laboratorio con soluciones HFCVD personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar sistemas avanzados de hornos de alta temperatura, incluidos sistemas CVD/PECVD, hornos de mufla, tubulares, rotatorios, de vacío y atmosféricos. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para una deposición de películas delgadas eficiente y de alta calidad. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de investigación y producción.

Guía Visual

Productos relacionados

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuáles son los usos de la deposición química de vapor? Impulsando la tecnología moderna desde chips hasta paneles solares

- ¿Cuáles son las ventajas de la CVD? Logre películas delgadas de alta pureza e inigualable conformabilidad

- ¿Qué limitaciones tiene el CVD en el recubrimiento de superficies grandes? Supere los desafíos de escala con soluciones personalizadas

- ¿Qué es un sistema CVD? Logre una precisión a nivel atómico para recubrimientos de alto rendimiento

- ¿Cuál es el uso de una máquina de CVD? Transformar superficies con precisión a nivel atómico