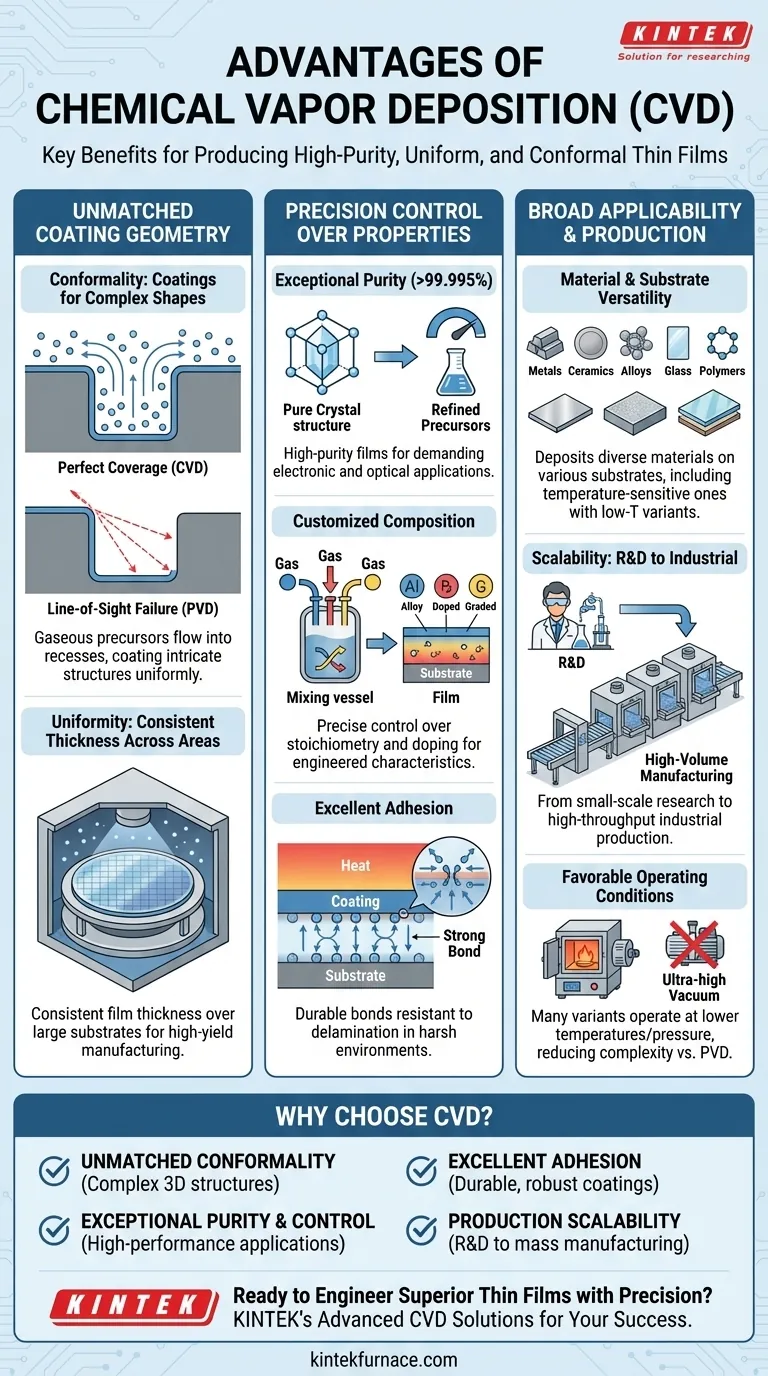

En esencia, la Deposición Química de Vapor (CVD) es un proceso reconocido por su capacidad para producir películas delgadas uniformes, conformables y de pureza excepcionalmente alta. Sus ventajas clave son la capacidad de recubrir superficies tridimensionales complejas de manera uniforme, la amplia versatilidad de materiales que se pueden depositar y el control preciso que ofrece sobre el espesor y la composición de la película final. Esto la convierte en una tecnología fundamental en campos exigentes como los semiconductores y la industria aeroespacial.

El verdadero poder de la CVD no reside solo en crear un recubrimiento, sino en su capacidad para hacer crecer una película de alto rendimiento átomo por átomo. Esto le permite adaptarse perfectamente a geometrías intrincadas donde los métodos de línea de visión fallarían, posibilitando el funcionamiento de innumerables tecnologías modernas.

La base: Geometría de recubrimiento inigualable

La ventaja más significativa de la CVD proviene de su uso de precursores gaseosos. A diferencia de los procesos de línea de visión como el sputtering, estos gases pueden fluir dentro, alrededor y a través de estructuras complejas, asegurando un recubrimiento uniforme.

El poder de la conformabilidad

La conformabilidad es la medida de la capacidad de un recubrimiento para mantener un espesor uniforme en una superficie variada. Debido a que los precursores de CVD son gases, pueden difundirse en zanjas profundas, huecos y orificios pequeños en un sustrato.

La reacción química ocurre entonces simultáneamente en todas las superficies expuestas. Esto da como resultado una película que replica perfectamente la topografía subyacente, lo cual es fundamental para la fabricación de microelectrónica y el recubrimiento de componentes médicos o aeroespaciales intrincados.

Uniformidad en áreas grandes

Más allá de las características individuales, la CVD proporciona una excelente uniformidad en sustratos grandes, como las obleas de silicio. Al controlar cuidadosamente el flujo de gas, la temperatura y la presión dentro de la cámara de reacción, el proceso asegura que el espesor de la película sea consistente desde el centro hasta el borde del sustrato.

Este nivel de consistencia es esencial para lograr un rendimiento fiable en la fabricación de gran volumen.

Control de precisión sobre las propiedades del material

La CVD no es un proceso de "talla única". Ofrece a los ingenieros un alto grado de control sobre las características del producto final manipulando las entradas.

Lograr una pureza excepcional

El proceso es inherentemente autolimpiante y utiliza gases precursores altamente refinados, lo que permite la deposición de películas extremadamente puras, a menudo superando el 99,995% de pureza.

Este nivel de pureza no es negociable para aplicaciones donde las impurezas traza podrían degradar el rendimiento eléctrico, óptico o químico, como en dispositivos semiconductores o recubrimientos ópticos de alto rendimiento.

Personalización de la composición de la película

Al mezclar diferentes gases precursores o cambiarlos durante la deposición, se puede controlar con precisión la composición y la estequiometría de la película. Esto permite la creación de aleaciones, películas dopadas o capas graduadas donde las propiedades cambian con la profundidad.

Esta personalización permite la ingeniería de películas con características específicas, como dureza, conductividad eléctrica, resistencia a la corrosión o lubricidad.

Creación de enlaces fuertes y adhesivos

El proceso de CVD generalmente ocurre a temperaturas elevadas, lo que promueve la difusión y la unión química entre la película y el material del sustrato. Esto da como resultado un recubrimiento con excelente adhesión que es altamente duradero y resistente a la deslaminación, incluso en entornos térmicamente exigentes o de alto estrés.

Amplia aplicabilidad y preparación para la producción

La CVD es una tecnología madura y versátil que ha demostrado ser eficaz tanto para la investigación especializada como para la producción industrial a gran escala.

Versatilidad en materiales y sustratos

La CVD se puede utilizar para depositar una amplia gama de materiales, incluidos metales, cerámicas (óxidos y nitruros) y aleaciones.

Además, se puede aplicar a una gran variedad de materiales de sustrato, desde metales y cerámicas hasta vidrio y, con variantes de baja temperatura, incluso algunos polímeros.

Escalabilidad para la producción industrial

El proceso es altamente escalable, con sistemas disponibles para todo, desde el desarrollo e investigación a pequeña escala hasta la fabricación industrial totalmente automatizada y de alto rendimiento. Sus tasas de deposición relativamente altas y su fiabilidad lo hacen económicamente viable para la producción industrial.

Condiciones operativas favorables

Aunque algunos procesos de CVD requieren altas temperaturas, muchas variantes operan a temperaturas más bajas o presión atmosférica. Es fundamental destacar que la mayoría de los procesos de CVD no requieren las condiciones de vacío ultraalto necesarias para tecnologías como la Deposición Física de Vapor (PVD), lo que puede simplificar el diseño del equipo y reducir los costos.

Comprender las compensaciones

Ninguna tecnología está exenta de limitaciones. Para tomar una decisión informada, es fundamental sopesar las ventajas de la CVD frente a sus posibles desafíos.

Gestión de precursores

Los productos químicos precursores utilizados en la CVD pueden ser tóxicos, inflamables o corrosivos. El manejo, almacenamiento y eliminación seguros de estos materiales requiere infraestructura especializada y protocolos de seguridad estrictos, lo que aumenta la complejidad operativa y el costo.

Temperatura del proceso

La CVD tradicional a menudo opera a altas temperaturas (varios cientos a más de mil grados Celsius). Si bien esto promueve películas de alta calidad y una fuerte adhesión, puede limitar la elección de sustratos a aquellos que pueden soportar la carga térmica sin deformarse o degradarse. Existen alternativas de baja temperatura como la PECVD (CVD potenciada por plasma), pero pueden introducir sus propias complejidades.

Formación de subproductos

Las reacciones químicas en la CVD inevitablemente producen subproductos que deben gestionarse. Estos subproductos pueden depositarse en las paredes de la cámara, requiriendo limpieza periódica, o deben eliminarse del flujo de escape, lo que añade otra capa a la gestión del proceso.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de deposición correcta depende completamente de su objetivo principal y sus limitaciones.

- Si su enfoque principal es recubrir microestructuras 3D complejas: La CVD es la opción superior, ya que su conformabilidad inherente no tiene parangón con las técnicas de línea de visión.

- Si su enfoque principal es crear películas sin defectos y de ultra alta pureza: El uso de gases precursores de alta pureza en la CVD proporciona una ventaja distintiva para aplicaciones electrónicas y ópticas de alto rendimiento.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura como los plásticos: Debe considerar cuidadosamente las variantes de CVD de baja temperatura o explorar tecnologías alternativas como PVD, ya que los procesos de CVD tradicionales probablemente sean demasiado calientes.

- Si su enfoque principal es depositar una película metálica simple en una superficie plana a bajo costo: Una tecnología más simple como el sputtering o la evaporación puede ser más rentable y suficiente para la tarea.

Comprender estas ventajas fundamentales le permite seleccionar la herramienta adecuada para diseñar materiales con precisión y propósito.

Tabla resumen:

| Ventaja clave | Beneficio principal |

|---|---|

| Conformabilidad inigualable | Recubrimiento uniforme en geometrías 3D complejas, zanjas y huecos. |

| Pureza y control excepcionales | Películas de alta pureza (>99,995%) con control preciso sobre la composición y el espesor. |

| Excelente adhesión | Enlaces fuertes y duraderos resistentes a la deslaminación en entornos exigentes. |

| Amplia versatilidad de materiales | Deposita metales, cerámicas y aleaciones en varios sustratos. |

| Escalabilidad de producción | Escalable desde I+D hasta fabricación industrial de alto rendimiento. |

¿Listo para diseñar películas delgadas superiores con precisión?

Si su proyecto requiere recubrimientos conformables y de alta pureza para componentes complejos en semiconductores, aeroespacial o investigación avanzada, las soluciones avanzadas de CVD de KINTEK están diseñadas para su éxito.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios hornos avanzados de alta temperatura. Nuestra línea de productos, que incluye Hornos de Tubo, Hornos de Vacío y Atmósfera, y Sistemas de CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Contacte hoy mismo a nuestros expertos para analizar cómo nuestra tecnología CVD puede aportar una precisión y un rendimiento incomparables a su aplicación.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cuáles son las ventajas técnicas de usar un sistema CVD? Optimizar el crecimiento de nanotubos de carbono para la conductividad térmica

- ¿Cómo contribuye un sistema PECVD a las capas de (n)poli-Si? Explicación del dopaje in situ de alto rendimiento

- ¿Cuál es la función de un sistema PECVD en la pasivación de células solares de silicio UMG? Mejora la eficiencia con hidrógeno

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados

- ¿Qué entornos proporciona un sistema PECVD para los nanocables de silicio? Optimice el crecimiento con un control térmico preciso