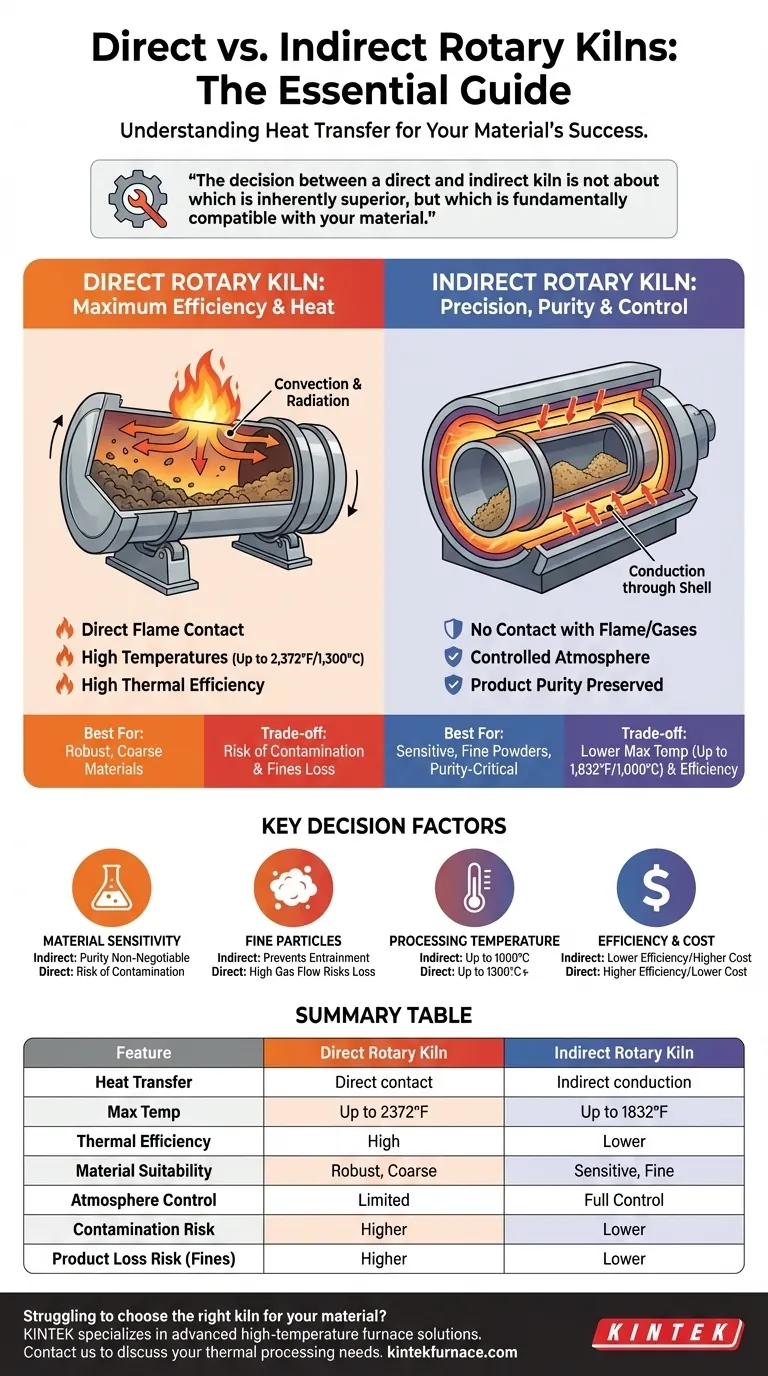

La principal diferencia entre los hornos rotatorios directos e indirectos radica en el método de transferencia de calor. Un horno directo calienta el material a través del contacto inmediato con la llama y los gases de combustión dentro del tambor giratorio. Por el contrario, un horno indirecto calienta el exterior del tambor, transfiriendo energía térmica a través de la pared de la carcasa al material interior, que permanece aislado de la fuente de calor.

La decisión entre un horno directo e indirecto no se trata de cuál es intrínsecamente superior, sino de cuál es fundamentalmente compatible con su material. Los hornos directos ofrecen mayor eficiencia térmica y temperaturas más altas, mientras que los hornos indirectos proporcionan el control de proceso y la pureza requeridos para materiales sensibles.

La mecánica de la transferencia de calor

La distinción principal entre estos dos tipos de hornos determina sus aplicaciones ideales, eficiencia y parámetros operativos. Comprender el mecanismo de cada uno es el primer paso para tomar una decisión informada.

Hornos de fuego directo: máxima eficiencia térmica

En un sistema de fuego directo, un quemador inyecta una llama y gases de combustión calientes directamente en el tambor giratorio. El material se voltea a través de esta corriente de gas caliente.

El calor se transfiere tanto por convección (del gas) como por radiación (de la llama y las paredes refractarias calientes) directamente al lecho del material. Este método es altamente eficiente porque la fuente de calor está en contacto inmediato con el producto.

Debido a esta transferencia directa, estos hornos pueden alcanzar temperaturas de proceso muy altas, a menudo hasta 2,372°F (1300°C), lo que los hace adecuados para procesos térmicos exigentes como la calcinación de coque de petróleo o minerales.

Hornos de fuego indirecto: precisión y pureza

Un horno de fuego indirecto, a veces llamado calcinador, mantiene el material completamente separado de los gases de combustión.

El tambor giratorio está encerrado dentro de un horno o envuelto con un elemento calefactor externo. El calor se aplica al exterior de la carcasa del horno y se transfiere al material por conducción a través de la pared metálica.

Este diseño es esencial cuando el contacto directo con los subproductos de la combustión contaminaría el material o cuando se requiere una atmósfera de proceso específica (p. ej., inerte, reductora o sin oxígeno). Sin embargo, la trayectoria de calentamiento indirecto limita la temperatura máxima, típicamente a alrededor de 1,832°F (1000°C).

Factores clave de decisión para su proceso

Las propiedades físicas y químicas de su material casi siempre dictarán la tecnología de horno correcta.

Sensibilidad del material e integridad química

Si su material es sensible o puede ser alterado químicamente por los gases de combustión, un horno indirecto es innegociable. Esto asegura la pureza del producto al crear un ambiente controlado.

Esto es crítico para aplicaciones como la producción de productos químicos especiales, la activación de carbono o el procesamiento de productos de grado alimenticio donde la contaminación es inaceptable.

Manipulación de partículas finas

Los hornos de fuego directo operan con una alta velocidad de flujo de gas de proceso a través del tambor. Este flujo de gas puede fácilmente recoger y arrastrar partículas finas, un fenómeno conocido como arrastre.

Si está procesando polvos finos o materiales que se degradan en finos, un horno indirecto es la opción superior. La falta de flujo de gas interno asegura que su valioso producto permanezca dentro del tambor.

Temperatura de procesamiento requerida

Para procesos que requieren temperaturas superiores a las que puede proporcionar un horno indirecto, un sistema de fuego directo es la única opción. La sinterización, ciertos tipos de calcinación y reacciones de reducción específicas a menudo demandan el alto calor que solo el fuego directo puede entregar de manera eficiente.

Eficiencia térmica y costo operativo

Debido al contacto inmediato entre la fuente de calor y el material, los hornos de fuego directo son más eficientes térmicamente. Se pierde menos calor en el ambiente circundante, lo que resulta en un menor consumo de combustible para un rendimiento determinado.

Los hornos indirectos inherentemente pierden algo de energía del horno externo a la atmósfera, lo que los hace menos eficientes y potencialmente más caros de operar desde una perspectiva de costo de combustible.

Entendiendo las compensaciones

Elegir un horno implica equilibrar los requisitos del proceso con la eficiencia operativa. Cada tipo presenta un compromiso fundamental.

El dilema del horno directo: eficiencia vs. riesgo

Con un horno directo, se obtiene una alta eficiencia térmica, temperaturas potenciales más altas y, a menudo, un diseño más simple.

La desventaja es el riesgo de contaminación del producto por los gases de combustión y el potencial de una significativa pérdida de producto si se están procesando materiales finos. Son más adecuados para materiales robustos, gruesos o a granel donde la pureza no se ve comprometida por el gas de combustión.

El dilema del horno indirecto: control vs. costo

Con un horno indirecto, se obtiene un control absoluto sobre la atmósfera del proceso, asegurando la pureza del producto y evitando la pérdida de finos.

La desventaja es una menor eficiencia térmica, lo que se traduce en mayores costos de combustible. El diseño también es más complejo, involucrando un horno externo o una camisa de calentamiento, y está limitado a temperaturas máximas de operación más bajas.

Tomando la decisión correcta para su objetivo

Sus objetivos de proceso le indicarán directamente la tecnología correcta.

- Si su enfoque principal es el máximo rendimiento y la eficiencia energética para un material robusto: Un horno de fuego directo es casi siempre la elección correcta.

- Si su enfoque principal es la pureza del producto, la prevención de la contaminación o el procesamiento de polvos finos: Un horno de fuego indirecto es necesario para proteger el material y evitar pérdidas.

- Si su enfoque principal es operar en una atmósfera específica (p. ej., inerte o reductora): Un horno de fuego indirecto es su única opción, ya que aísla el material de los gases de combustión.

En última instancia, comprender esta distinción fundamental entre el contacto directo y el aislamiento controlado es clave para seleccionar la tecnología de procesamiento térmico adecuada para sus necesidades específicas.

Tabla resumen:

| Característica | Horno Rotatorio Directo | Horno Rotatorio Indirecto |

|---|---|---|

| Transferencia de Calor | Contacto directo con llama y gases (convección/radiación) | Indirecta a través de la carcasa del horno (conducción) |

| Temperatura Máxima | Hasta 2,372°F (1,300°C) | Hasta 1,832°F (1,000°C) |

| Eficiencia Térmica | Alta | Menor |

| Idoneidad del Material | Materiales robustos, gruesos | Polvos sensibles, finos, críticos para la pureza |

| Control de Atmósfera | Limitado, expuesto a gases de combustión | Control total, ambiente aislado |

| Riesgo de Contaminación | Mayor | Menor |

| Riesgo de Pérdida de Producto | Mayor para finos | Menor |

¿Le cuesta elegir el horno adecuado para su material? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos rotatorios personalizados adaptados a sus necesidades únicas. Con nuestra excepcional I+D y fabricación interna, aseguramos un rendimiento óptimo para procesos que requieren un control preciso de la temperatura, pureza o eficiencia. Ya sea que esté manejando productos químicos sensibles, polvos finos o aplicaciones de alta temperatura, nuestras profundas capacidades de personalización ofrecen resultados confiables. Contáctenos hoy para discutir cómo podemos mejorar su procesamiento térmico.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Qué requisitos técnicos se imponen a los equipos de calentamiento para la pirólisis rápida? Domina la producción de bioaceite de alto rendimiento

- ¿Por qué se deben implementar mediciones precisas de temperatura y control de límites superiores durante la fusión de hierro dúctil en hornos rotatorios?

- ¿Cómo funcionan los reactores de pirólisis de horno rotatorio? Descubra la conversión eficiente de residuos en valor

- ¿Por qué es necesario un reactor rotatorio de grado industrial en el proceso de pirólisis de lodos de petróleo? Maximizar el rendimiento y la eficiencia

- ¿Cuáles son las ventajas de un horno rotatorio para biorreductores? Lograr uniformidad y escalabilidad a escala industrial