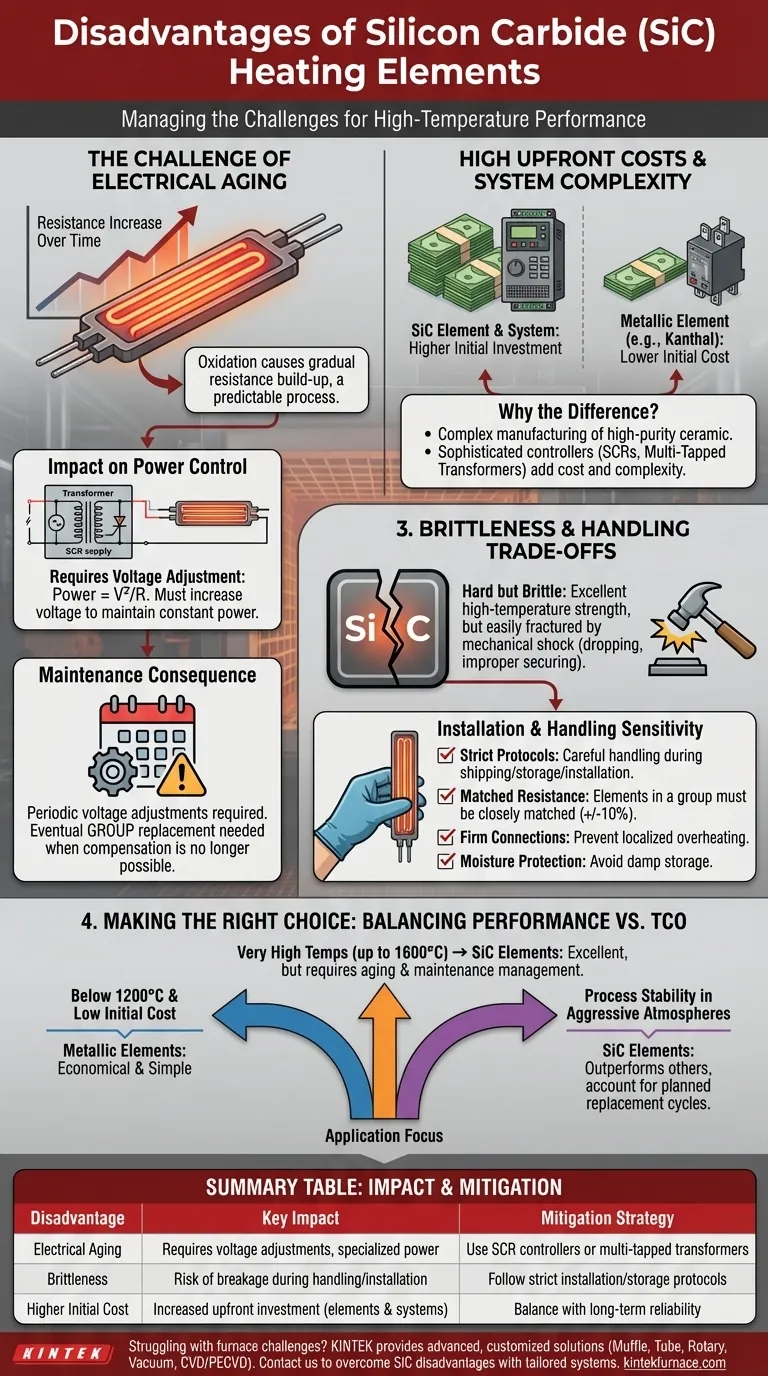

Aunque son potentes y versátiles, los elementos calefactores de carburo de silicio (SiC) poseen desventajas distintivas que deben gestionarse. Los principales inconvenientes son su tendencia a aumentar la resistencia eléctrica con el tiempo (un proceso conocido como envejecimiento), su fragilidad inherente que exige un manejo cuidadoso y un costo inicial más alto en comparación con los elementos metálicos comunes. Estos factores introducen complejidades únicas relacionadas con el control de potencia, la planificación del mantenimiento y la instalación.

El desafío central de usar elementos de SiC no es su rendimiento, que es excelente a altas temperaturas, sino el costo total de propiedad. Está cambiando una mayor inversión inicial y una complejidad de mantenimiento continua por la capacidad de operar de manera confiable en entornos térmicos extremos.

El desafío del envejecimiento eléctrico

La desventaja operativa más significativa del SiC es su cambio gradual en las propiedades eléctricas durante su vida útil. Este proceso de "envejecimiento" es una característica fundamental del material.

Comprensión del aumento de la resistencia

A medida que los elementos de SiC operan a altas temperaturas, se oxidan lentamente. Esta oxidación se acumula dentro de la estructura del material, lo que provoca que su resistencia eléctrica aumente constantemente.

Este cambio no es un signo de falla inminente, sino un aspecto predecible del ciclo de vida del elemento. Sin embargo, impacta directamente en el sistema de suministro de energía.

El impacto en el control de potencia

Para mantener una salida de potencia constante (y, por lo tanto, una temperatura estable), el voltaje suministrado al elemento debe aumentarse para compensar su resistencia creciente (Potencia = V²/R).

Esto significa que un controlador simple de encendido/apagado es insuficiente. Los sistemas de SiC requieren una fuente de alimentación especializada, generalmente un transformador con tomas múltiples o un controlador de ángulo de fase con rectificador controlado por silicio (SCR), para aumentar gradualmente el voltaje con el tiempo.

La consecuencia para el mantenimiento

La necesidad de ajustar el voltaje significa que el mantenimiento no es opcional. Los técnicos deben cambiar periódicamente a una toma de voltaje más alta en el transformador para mantener el horno en su punto de ajuste.

Eventualmente, la resistencia aumenta hasta un punto en el que la fuente de alimentación ya no puede compensar. En esta etapa, todo el conjunto de elementos en una zona de control debe reemplazarse en grupo para garantizar un calentamiento uniforme. Este ciclo de reemplazo planificado es un costo operativo clave.

Costos iniciales y complejidad del sistema

Más allá de las características operativas, la inversión inicial para un sistema de calentamiento de SiC es típicamente más alta que para alternativas diseñadas para temperaturas más bajas.

Costo inicial más alto del elemento

Individualmente, los elementos calefactores de SiC son más caros que los elementos de alambre metálico estándar, como los hechos de aleaciones de hierro-cromo-aluminio (por ejemplo, Kanthal).

Esta diferencia de costo es un resultado directo del complejo proceso de fabricación requerido para producir el material cerámico de alta pureza y alta densidad.

La necesidad de fuentes de alimentación especializadas

Como se mencionó, el requisito de controladores de potencia sofisticados como los SCR o los transformadores con tomas múltiples añade otra capa de costo y complejidad al diseño general del sistema.

Estos componentes son más caros y requieren conocimientos más especializados para integrarse y mantenerse que los relés o contactores simples utilizados con muchos elementos metálicos.

Comprender las compensaciones: fragilidad y manejo

La naturaleza física del carburo de silicio como una cerámica dura y densa introduce desafíos prácticos que no están presentes con los elementos metálicos dúctiles.

Fragilidad durante la instalación y operación

Los elementos de SiC son duros pero frágiles. Tienen una excelente resistencia a altas temperaturas, pero pueden fracturarse fácilmente por un choque mecánico, como dejarlos caer o asegurarlos incorrectamente.

El manejo cuidadoso durante el envío, almacenamiento e instalación es fundamental para prevenir roturas y fallas prematuras.

Sensibilidad a los detalles de instalación

Para un rendimiento y una vida útil óptimos, se deben seguir protocolos de instalación estrictos. Los elementos dentro de un mismo grupo de control deben tener valores de resistencia estrechamente coincidentes (por ejemplo, dentro de +/-10%) para garantizar una temperatura uniforme.

Además, las conexiones eléctricas deben ser firmes para evitar el sobrecalentamiento localizado, y los elementos deben protegerse de condiciones húmedas durante el almacenamiento para evitar problemas potenciales.

Tomar la decisión correcta para su aplicación

Seleccionar el elemento calefactor correcto requiere equilibrar las necesidades de rendimiento con el costo total de propiedad, incluida la inversión inicial y el mantenimiento a largo plazo.

- Si su enfoque principal es minimizar el costo inicial para aplicaciones por debajo de 1200°C: Los elementos metálicos son casi siempre la opción más económica y sencilla.

- Si su enfoque principal es alcanzar temperaturas muy altas (hasta 1600°C): El SiC es una excelente opción, siempre que pueda diseñar un sistema para gestionar su envejecimiento y requisitos de mantenimiento.

- Si su enfoque principal es la estabilidad del proceso en atmósferas agresivas: El SiC a menudo supera a otros elementos, pero debe tener en cuenta los ciclos de reemplazo planificados en su presupuesto operativo y planificación de tiempo de inactividad.

En última instancia, comprender estas desventajas le permite diseñar un sistema robusto que aproveche las capacidades únicas de alta temperatura del SiC mientras mitiga sus desafíos operativos.

Tabla de resumen:

| Desventaja | Impacto clave | Estrategia de mitigación |

|---|---|---|

| Envejecimiento eléctrico (aumento de la resistencia) | Requiere ajustes de voltaje y fuentes de alimentación especializadas | Utilice controladores SCR o transformadores con tomas múltiples para una potencia estable |

| Fragilidad | Riesgo de rotura durante el manejo y la instalación | Siga protocolos estrictos para un manejo y almacenamiento cuidadosos |

| Costo inicial más alto | Mayor inversión inicial para elementos y sistemas | Equilibre con la confiabilidad a largo plazo en temperaturas extremas |

| Complejidad del sistema | Necesita controladores avanzados y planificación de mantenimiento | Planifique ajustes de voltaje periódicos y reemplazos grupales |

¿Tiene problemas con los desafíos de los hornos de alta temperatura? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un ajuste preciso para sus necesidades experimentales únicas, ayudándole a superar las desventajas de los elementos de SiC con sistemas confiables y adaptados. Contáctenos hoy para mejorar la eficiencia y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad