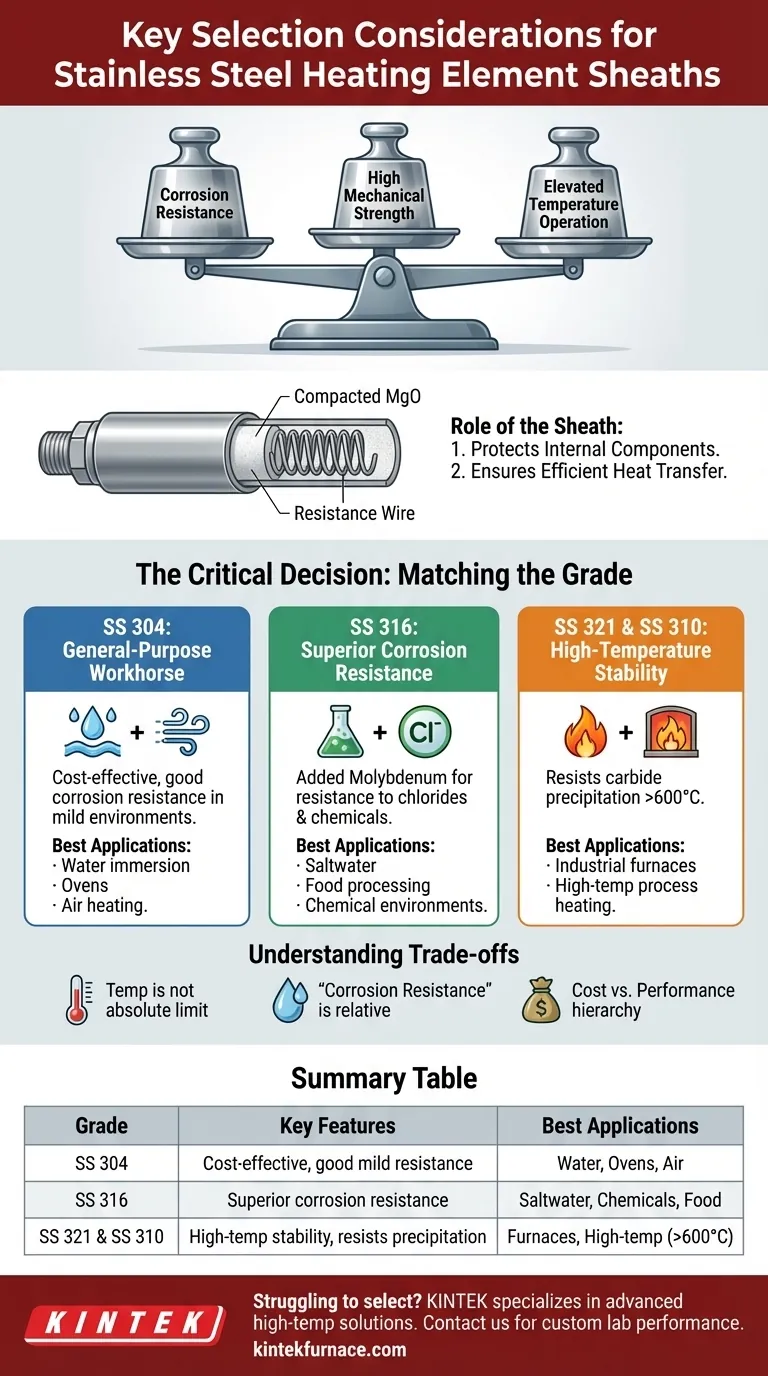

Las consideraciones principales para seleccionar acero inoxidable como revestimiento de un elemento calefactor son su excelente equilibrio entre resistencia a la corrosión, alta resistencia mecánica y capacidad para operar a temperaturas elevadas. Su versatilidad lo convierte en la opción predeterminada para aplicaciones que van desde calentar agua y aire hasta su uso en entornos industriales ligeramente corrosivos.

La decisión crítica no es simplemente elegir acero inoxidable, sino seleccionar el grado correcto de acero inoxidable. Cada grado ofrece una compensación específica entre costo, resistencia a la corrosión y rendimiento a alta temperatura, y adaptar el grado a su entorno operativo es esencial para la longevidad y la seguridad.

El papel del material de revestimiento

Un revestimiento de elemento calefactor no genera calor; su trabajo es proteger el alambre de resistencia interno (típicamente Nicromo) y el aislamiento de óxido de magnesio (MgO) compactado del mundo exterior.

La protección es la prioridad

El revestimiento es la primera línea de defensa contra daños mecánicos y ataques ambientales. Una brecha en el revestimiento provoca una rápida falla del elemento, ya que la humedad o los contaminantes comprometerán el aislamiento y provocarán un cortocircuito en el alambre de resistencia.

Garantizar una transferencia de calor eficiente

El material del revestimiento también debe conducir el calor de manera eficiente desde el alambre interno hasta el medio circundante (aire, líquido o una superficie sólida). El acero inoxidable proporciona una buena conductividad térmica para este propósito, aunque no es tan conductor como el cobre o el aluminio.

Adaptar el grado de acero inoxidable a la aplicación

Aunque a menudo se le denomina un solo material, el "acero inoxidable" es una familia de aleaciones. Los grados más comunes para los revestimientos de elementos calefactores tienen propiedades distintas adaptadas a condiciones específicas.

SS 304: El caballo de batalla de uso general

El SS 304 es el acero inoxidable más utilizado y rentable. Ofrece una excelente resistencia a la corrosión en una amplia gama de entornos atmosféricos y de agua dulce.

Es la opción estándar para calentadores de inmersión de agua, hornos y elementos calefactores de aire donde las preocupaciones principales son la oxidación y la durabilidad general.

SS 316: Resistencia superior a la corrosión

El SS 316 contiene una adición importante: molibdeno. Este elemento mejora significativamente su resistencia a la corrosión por cloruros y otros productos químicos industriales.

Elija SS 316 para aplicaciones que involucren agua salada, soluciones de descongelación, entornos de procesamiento de alimentos con agentes de limpieza agresivos o ciertas condiciones ácidas. Es una actualización necesaria sobre el SS 304 en estos entornos.

SS 321 y SS 310: Estabilidad a alta temperatura

Cuando las temperaturas de funcionamiento superan constantemente los 500-600 °C, los grados estándar de acero inoxidable pueden sufrir un fenómeno llamado precipitación de carburo. Esto agota el cromo en los límites de grano, haciendo que el acero sea susceptible a la corrosión después de que se enfría.

El SS 321 (estabilizado con titanio) y el SS 310 (con alto contenido de cromo y níquel) están diseñados para resistir este efecto. Mantienen su resistencia a la corrosión y su integridad estructural a altas temperaturas continuas, acercándose al máximo de 800 °C mencionado para aplicaciones especializadas como hornos industriales y calefacción de procesos a alta temperatura.

Comprender las compensaciones

Seleccionar el material correcto requiere reconocer sus limitaciones. Ningún grado es perfecto para cada situación.

La temperatura no es un límite absoluto

La temperatura máxima de funcionamiento de 800 °C se aplica solo a grados de alta temperatura como el SS 310. Para el SS 304 común, la temperatura de funcionamiento continuo práctica es mucho más baja para evitar la oxidación y la pérdida de resistencia. Consulte siempre las especificaciones del fabricante para el elemento específico.

La "resistencia a la corrosión" es relativa

Un material solo es "resistente a la corrosión" en relación con una sustancia específica. El SS 304 es robusto en agua dulce, pero fallará rápidamente en un entorno rico en cloruros. Comprender la composición química precisa del medio que está calentando no es negociable.

Costo frente a rendimiento

Existe una jerarquía de costos clara. El SS 304 es la base. El SS 316 es más caro debido a la adición de molibdeno. Los grados de alta temperatura como SS 321 y SS 310 conllevan una prima de costo significativa por su rendimiento especializado. Especificar un material superior a lo necesario genera gastos innecesarios.

Tomar la decisión correcta para su objetivo

Base su selección en el aspecto más exigente de su entorno operativo.

- Si su enfoque principal es la calefacción de uso general (aire, agua dulce, alimentos suaves): El SS 304 ofrece el mejor equilibrio entre rendimiento y costo.

- Si su enfoque principal es la resistencia a corrosivos específicos (agua salada, productos químicos, fluidos de proceso): El SS 316 es la opción necesaria y correcta para prevenir fallas prematuras.

- Si su enfoque principal es la operación a alta temperatura (superior a 600 °C): Debe especificar un grado estabilizado como SS 321 o un grado de aleación alta como SS 310 para garantizar la longevidad del elemento.

En última instancia, un diseño exitoso depende de adaptar con precisión las capacidades del material de revestimiento a las demandas específicas de la aplicación.

Tabla de resumen:

| Grado de acero inoxidable | Características clave | Mejores aplicaciones |

|---|---|---|

| SS 304 | Económico, buena resistencia a la corrosión en entornos leves | Calentadores de inmersión de agua, hornos, elementos calefactores de aire |

| SS 316 | Resistencia superior a la corrosión a cloruros y productos químicos | Agua salada, procesamiento de alimentos, entornos de productos químicos industriales |

| SS 321 y SS 310 | Estabilidad a alta temperatura, resiste la precipitación de carburo | Hornos industriales, calefacción de procesos a alta temperatura superior a 600 °C |

¿Tiene dificultades para seleccionar el material de revestimiento de elemento calefactor adecuado para su laboratorio? KINTEK se especializa en soluciones avanzadas para hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Con una excepcional I+D y fabricación interna, ofrecemos una personalización profunda para satisfacer con precisión sus necesidades experimentales únicas, garantizando durabilidad y eficiencia en entornos corrosivos o de alto calor. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar el rendimiento y la fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil