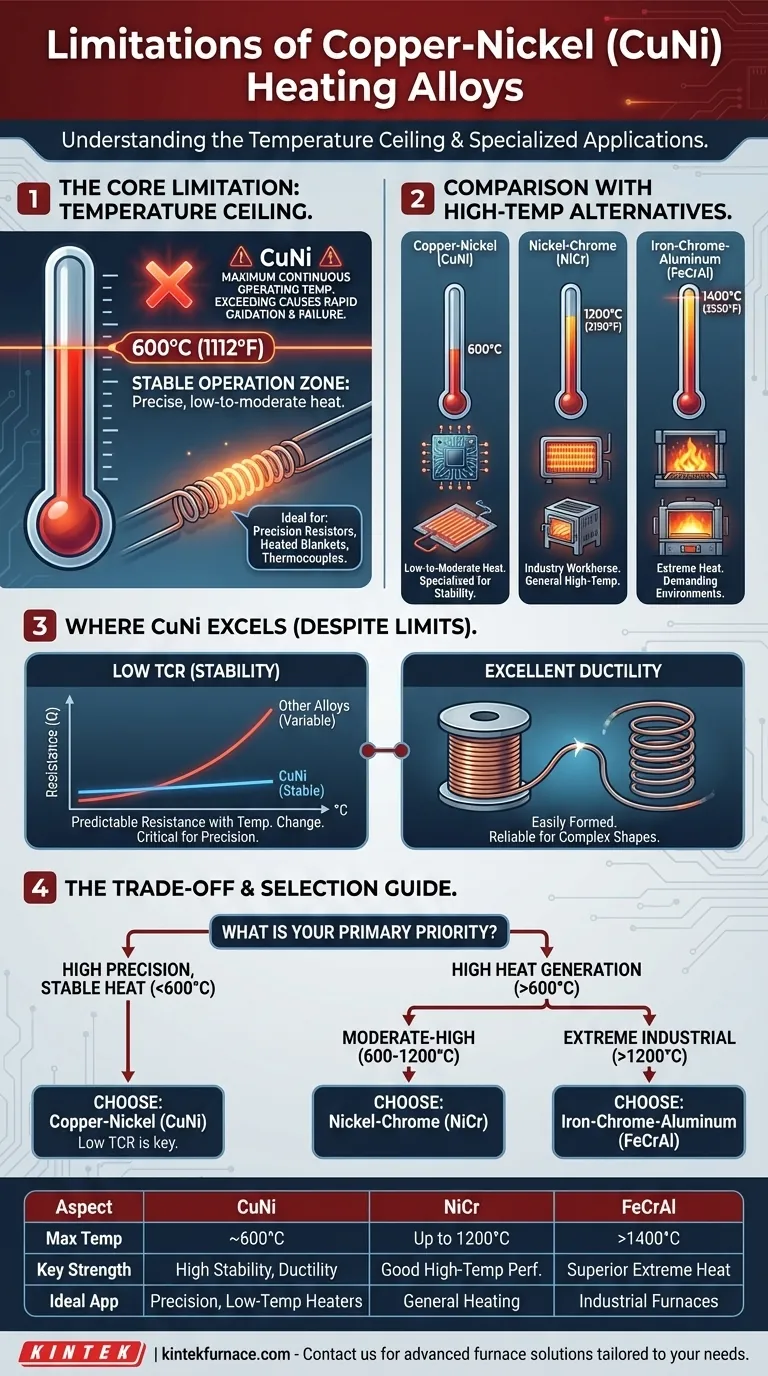

La limitación principal de las aleaciones de Cobre-Níquel (CuNi) para aplicaciones de calefacción es su temperatura máxima de funcionamiento relativamente baja. Aunque son valoradas por su estabilidad y ductilidad, no pueden utilizarse para un funcionamiento continuo por encima de los 600 °C (1112 °F), lo que es significativamente inferior a las temperaturas que manejan otras aleaciones de resistencia comunes.

La elección de una aleación calefactora está dictada por su temperatura de funcionamiento prevista. El Cobre-Níquel es la opción superior para aplicaciones de calor precisas, de baja a moderada, mientras que las tareas de alta temperatura exigen materiales como Níquel-Cromo o Hierro-Cromo-Aluminio.

La Limitación Central: El Límite de Temperatura

El factor definitorio al seleccionar una aleación de resistencia para calefacción es su capacidad para soportar el calor generado por sí misma sin degradarse. Para el CuNi, esto crea un límite operativo claro.

El Límite de los 600 °C

Las aleaciones de Cobre-Níquel, como el Constantán (CuNi44), están limitadas a una temperatura máxima de funcionamiento continuo de aproximadamente 600 °C.

Superar esta temperatura provoca que la aleación se oxide rápidamente, lo que conduce a un cambio en la resistencia, debilidad mecánica y eventual fallo del elemento.

Comparación con Alternativas de Alta Temperatura

Para comprender esta limitación, es crucial compararla con otras aleaciones de calefacción estándar.

- Aleaciones de Níquel-Cromo (NiCr): Son los caballos de batalla para muchas aplicaciones de calefacción y pueden operar continuamente a temperaturas de hasta 1200 °C (2190 °F).

- Aleaciones de Hierro-Cromo-Aluminio (FeCrAl): Están diseñadas para los entornos de temperatura más exigentes, como los hornos industriales, y pueden operar a temperaturas superiores a 1400 °C (2550 °F).

Esta marcada diferencia significa que el CuNi es fundamentalmente inadecuado para aplicaciones como hornos de cocción, muflas o calentadores espaciales de alta potencia.

Donde el Cobre-Níquel Sobresale a Pesar de sus Límites

La limitación de temperatura no convierte al CuNi en una aleación inferior; lo convierte en una aleación especializada. Sus propiedades únicas lo convierten en la opción ideal para aplicaciones específicas de temperatura baja a moderada.

Estabilidad de Resistencia Inigualable

La ventaja más significativa del CuNi es su Coeficiente de Temperatura de Resistencia (TCR) extremadamente bajo.

Esto significa que su resistencia eléctrica se mantiene muy estable y predecible incluso cuando cambia su temperatura. Esto es fundamental para aplicaciones que requieren un control térmico preciso, como resistencias de precisión, termopares y cables calefactores para procesos sensibles.

Excelente Ductilidad y Capacidad de Conformado

Las aleaciones de CuNi son altamente dúctiles, lo que significa que pueden estirarse fácilmente en alambres finos y formarse en formas complejas sin romperse.

Esto facilita y hace más fiable la fabricación de componentes como mantas calefactoras, esteras de calefacción por suelo radiante o calentadores de baja temperatura con formas personalizadas.

Comprender las Compensaciones

Elegir un material calefactor es un ejercicio de equilibrio de compensaciones de ingeniería. La decisión entre CuNi y una aleación de mayor temperatura depende de priorizar la precisión o la capacidad calorífica.

Precisión frente a Calor Alto

La compensación fundamental es clara:

- Elija Cobre-Níquel cuando necesite una salida de calor excepcionalmente estable, predecible y repetible por debajo de los 600 °C.

- Elija Níquel-Cromo o FeCrAl cuando el objetivo principal sea generar altas temperaturas y se acepten fluctuaciones menores en la resistencia.

El Riesgo de la Mala Aplicación

Usar una aleación de CuNi en una aplicación de alta temperatura no es una cuestión de eficiencia reducida; es una garantía de fallo prematuro.

La capa de óxido protectora que se forma en las aleaciones calefactoras es estable en NiCr y FeCrAl a altas temperaturas, pero se descompone en CuNi, dejando el elemento vulnerable a un rápido desgaste.

Costo y Especificación

Utilizar una aleación de alta temperatura como FeCrAl para una aplicación de baja temperatura (por ejemplo, 200 °C) a menudo es innecesario y no rentable. Adaptar la aleación al rango de temperatura específico de la aplicación es la práctica de ingeniería más eficiente.

Selección de la Aleación Correcta para su Aplicación

Su elección debe estar impulsada por el requisito principal de su elemento calefactor. Utilice estas pautas para tomar una decisión definitiva.

- Si su enfoque principal es el calor estable y de alta precisión por debajo de 600 °C: El Cobre-Níquel es la opción correcta y a menudo superior debido a su bajo TCR.

- Si su enfoque principal es generar temperaturas entre 600 °C y 1200 °C: Una aleación de Níquel-Cromo (NiCr) es el estándar de la industria y la selección apropiada.

- Si su enfoque principal es el calor industrial extremo por encima de 1200 °C: Debe utilizar una aleación de Hierro-Cromo-Aluminio (FeCrAl) para garantizar la longevidad del elemento.

Al comprender estos límites operativos distintos, puede seleccionar con confianza el material adecuado para el trabajo.

Tabla Resumen:

| Aspecto | Cobre-Níquel (CuNi) | Níquel-Cromo (NiCr) | Hierro-Cromo-Aluminio (FeCrAl) |

|---|---|---|---|

| Temperatura Máxima de Funcionamiento Continuo | ~600°C (1112°F) | Hasta 1200°C (2190°F) | Supera los 1400°C (2550°F) |

| Fortalezas Clave | Alta estabilidad de resistencia (TCR bajo), excelente ductilidad | Buen rendimiento a alta temperatura, ampliamente utilizado | Superior para calor extremo, duradero en entornos industriales |

| Aplicaciones Ideales | Resistencias de precisión, termopares, calentadores de baja temperatura | Elementos calefactores generales, temperaturas moderadas a altas | Hornos industriales, sistemas de calefacción de alta potencia |

¿Tiene dificultades para elegir la aleación calefactora adecuada para las necesidades de temperatura específicas de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus requisitos únicos. Nuestra línea de productos incluye Hornos de Muffle, de Tubo, Rotatorios, de Vacío y con Atmósfera Controlada, y Sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para garantizar un rendimiento preciso. Ya sea que necesite calor estable de baja temperatura y precisión o un manejo robusto de alto calor, podemos ayudar a optimizar su configuración. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia y confiabilidad de su laboratorio.

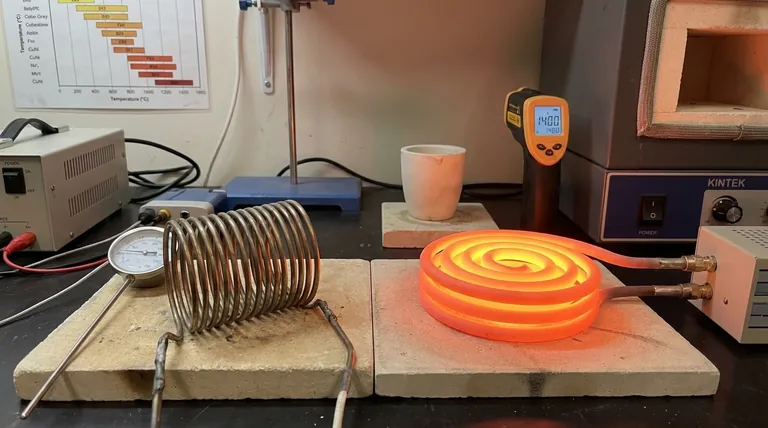

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas