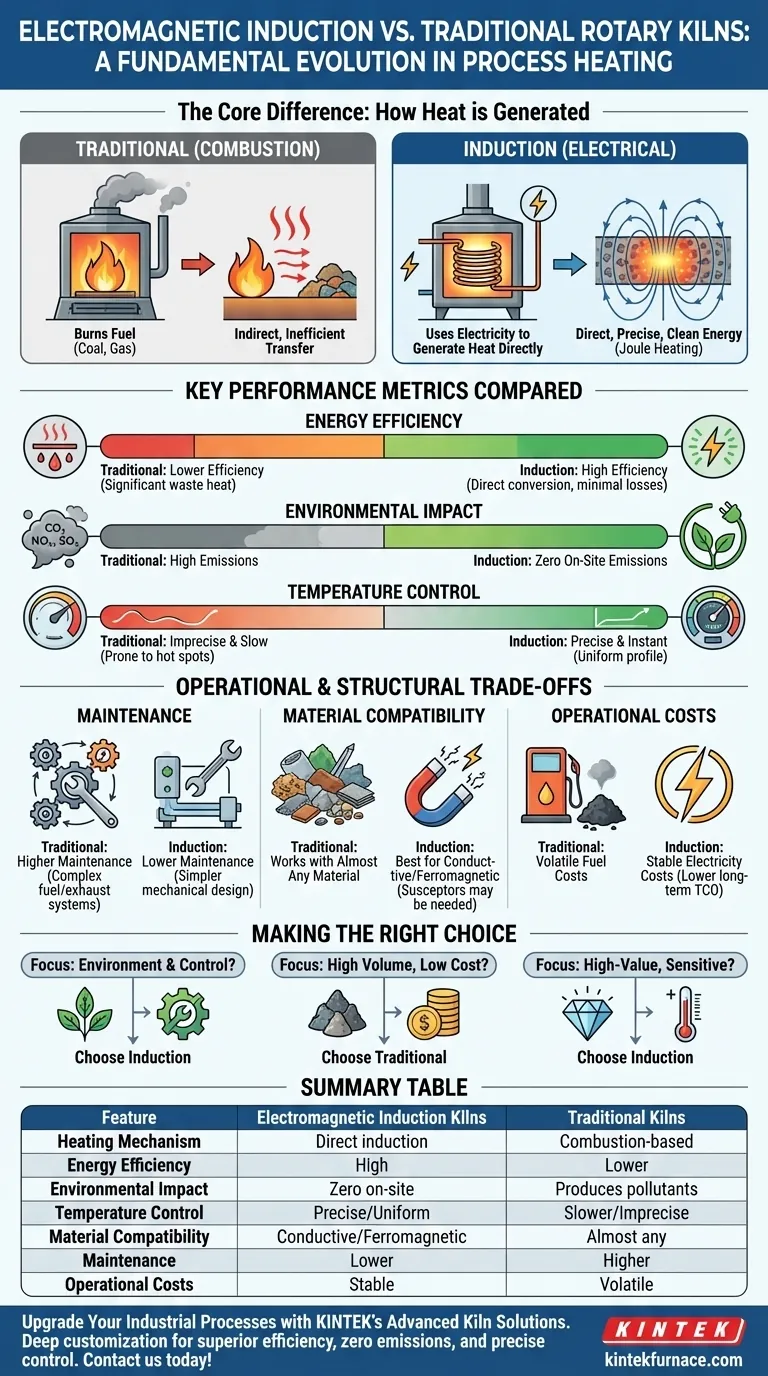

En esencia, la diferencia fundamental radica en cómo se genera el calor. Los hornos rotatorios tradicionales queman una fuente de combustible como carbón o gas natural para crear un ambiente caliente, mientras que los hornos rotatorios de inducción electromagnética utilizan electricidad para generar calor directamente dentro del propio material, eliminando por completo la necesidad de combustión. Esta única distinción conduce a profundas diferencias en la eficiencia, el impacto ambiental y el control operativo.

El cambio de la combustión a la inducción electromagnética no es meramente un cambio de combustible. Representa una evolución fundamental en el calentamiento de procesos, pasando de una transferencia de calor indirecta e ineficiente a una aplicación de energía directa, precisa y limpia.

La diferencia fundamental: Mecanismo de calentamiento

Comprender cómo cada horno genera y aplica calor es crucial para comprender sus ventajas y limitaciones.

Hornos tradicionales: Calentamiento basado en la combustión

Los hornos tradicionales operan quemando combustible. El calor se transfiere luego al material mediante contacto directo o indirecto.

En un horno de fuego directo, la llama y los gases calientes de la combustión pasan a través del horno en contacto directo con el material. Esto es eficiente, pero puede introducir contaminantes del combustible en el producto.

En un horno de fuego indirecto, la carcasa del horno se calienta desde el exterior. El calor luego irradia y se conduce a través de la carcasa hasta el material en su interior, que se mantiene separado de los gases de combustión. Esto es más limpio, pero menos eficiente energéticamente.

Hornos de inducción electromagnética: Calentamiento directo del material

Los hornos de inducción electromagnética evitan por completo la combustión. Una bobina de inducción enrollada alrededor del horno genera un potente campo magnético oscilante.

Este campo penetra la carcasa del horno e induce directamente corrientes de Foucault eléctricas dentro del material conductor que se está procesando. La resistencia eléctrica natural del material hace que estas corrientes generen calor, un proceso conocido como calentamiento Joule. El material literalmente se calienta de adentro hacia afuera.

Comparación de métricas clave de rendimiento

La diferencia en los métodos de calentamiento crea una cascada de efectos en la eficiencia, las emisiones y el control del proceso.

Eficiencia energética y transferencia de calor

Los hornos tradicionales son inherentemente ineficientes. Una cantidad significativa de energía se pierde como calor residual a través de los gases de escape y la carcasa del horno. El calor debe transferirse primero de la llama al aire, y luego del aire al material.

La inducción electromagnética es mucho más eficiente. Debido a que el calor se genera directamente dentro del material, las pérdidas de energía se reducen drásticamente. Esta conversión directa de energía eléctrica en energía térmica minimiza el calor desperdiciado, lo que lleva a un menor consumo de energía en general.

Impacto ambiental y emisiones

Esta es la distinción más clara. Los hornos tradicionales, por su naturaleza, producen emisiones nocivas. La quema de carbón o gas libera dióxido de carbono (CO2), óxidos de nitrógeno (NOx), óxidos de azufre (SOx) y partículas.

Los hornos de inducción electromagnética producen cero emisiones in situ. Utilizan electricidad como fuente de energía, eliminando los subproductos de la combustión. Esto los convierte en una tecnología significativamente más limpia, especialmente en regiones con regulaciones ambientales estrictas.

Control y precisión de la temperatura

Controlar la temperatura en un sistema basado en combustión es lento e impreciso. Existe una inercia térmica significativa, lo que significa que se necesita tiempo para aumentar o disminuir la temperatura, y pueden desarrollarse fácilmente puntos calientes.

El calentamiento por inducción ofrece un control de temperatura casi instantáneo y altamente preciso. Al ajustar la corriente eléctrica, la velocidad de calentamiento se puede cambiar en tiempo real, lo que permite un perfil de temperatura perfectamente uniforme adaptado a las necesidades específicas del material.

Comprensión de las compensaciones operativas y estructurales

Si bien la tecnología de inducción ofrece claras ventajas, un análisis completo requiere considerar las realidades operativas y las posibles limitaciones.

Complejidad del sistema y mantenimiento

Los hornos tradicionales tienen sistemas de soporte complejos, incluido el almacenamiento y suministro de combustible, quemadores, sopladores de aire y manejo de gases de escape. Estos componentes son puntos frecuentes de falla y requieren un mantenimiento regular e intensivo.

Los hornos de inducción electromagnética tienen un diseño mecánico más simple. Eliminan todo el tren de combustión, lo que resulta en menos piezas móviles y menos puntos de falla. Esto se traduce en una mayor fiabilidad y costes de mantenimiento significativamente más bajos.

Compatibilidad de materiales

La principal limitación del calentamiento por inducción es que funciona mejor con materiales que son eléctricamente conductores o que tienen propiedades ferromagnéticas.

Para materiales que no son naturalmente receptivos a la inducción, se puede mezclar un material secundario conductor o ferromagnético, conocido como susceptor, para generar calor. Los hornos tradicionales no tienen esta limitación y pueden calentar casi cualquier material.

Costos operativos

El costo total de propiedad depende en gran medida de los precios de los servicios públicos locales. Los hornos tradicionales están sujetos a la volatilidad de los costos de combustible para el carbón y el gas natural.

Los hornos de inducción dependen del precio de la electricidad. Si bien su costo de capital inicial puede ser mayor, esto a menudo se compensa a largo plazo por una mayor eficiencia energética, un mantenimiento drásticamente reducido y la eliminación de los costos de combustible.

Tomar la decisión correcta para su proceso

Su tecnología de horno ideal depende de sus objetivos de producción específicos, las propiedades del material y el entorno regulatorio.

- Si su enfoque principal es el cumplimiento ambiental y el control del proceso: La elección clara es un horno de inducción electromagnética debido a su perfil de cero emisiones y su calentamiento preciso y uniforme.

- Si su enfoque principal es el procesamiento de grandes volúmenes de materiales crudos menos sensibles donde el costo inicial es primordial: Un horno tradicional de combustión continua aún puede ser una solución viable, especialmente si tiene acceso a combustible barato.

- Si su enfoque principal son los materiales de alto valor o sensibles a la temperatura: El control y la pureza superiores que ofrece un horno de inducción casi siempre valen la inversión.

En última instancia, la selección de la tecnología de horno adecuada requiere una evaluación clara de sus prioridades operativas, desde la calidad del producto y el impacto ambiental hasta el costo total de propiedad.

Tabla resumen:

| Característica | Hornos de inducción electromagnética | Hornos tradicionales |

|---|---|---|

| Mecanismo de calentamiento | Calentamiento por inducción directa dentro del material | Calentamiento basado en combustión (quema de combustible) |

| Eficiencia energética | Alta (generación de calor directo, pérdidas mínimas) | Menor (pérdidas por transferencia de calor, gases residuales) |

| Impacto ambiental | Cero emisiones in situ | Produce CO2, NOx, SOx y partículas |

| Control de temperatura | Preciso, uniforme e instantáneo | Más lento, menos preciso, propenso a puntos calientes |

| Compatibilidad de materiales | Mejor para materiales conductores/ferromagnéticos; pueden ser necesarios susceptores para otros | Funciona con casi cualquier material |

| Mantenimiento | Menor (menos piezas móviles, sin sistemas de combustión) | Mayor (sistemas complejos de combustible y escape) |

| Costos operativos | Depende de los precios de la electricidad; menores a largo plazo debido a la eficiencia y los ahorros de mantenimiento | Depende de los costos volátiles del combustible; mayores gastos de mantenimiento |

Mejore sus procesos industriales con las soluciones avanzadas de hornos de KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos hornos rotatorios, hornos de mufla, hornos de tubo, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos, ofreciendo eficiencia superior, cero emisiones y control preciso de la temperatura.

¿Listo para mejorar sus operaciones? Contáctenos hoy mismo para discutir cómo nuestras soluciones personalizadas pueden beneficiar sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores