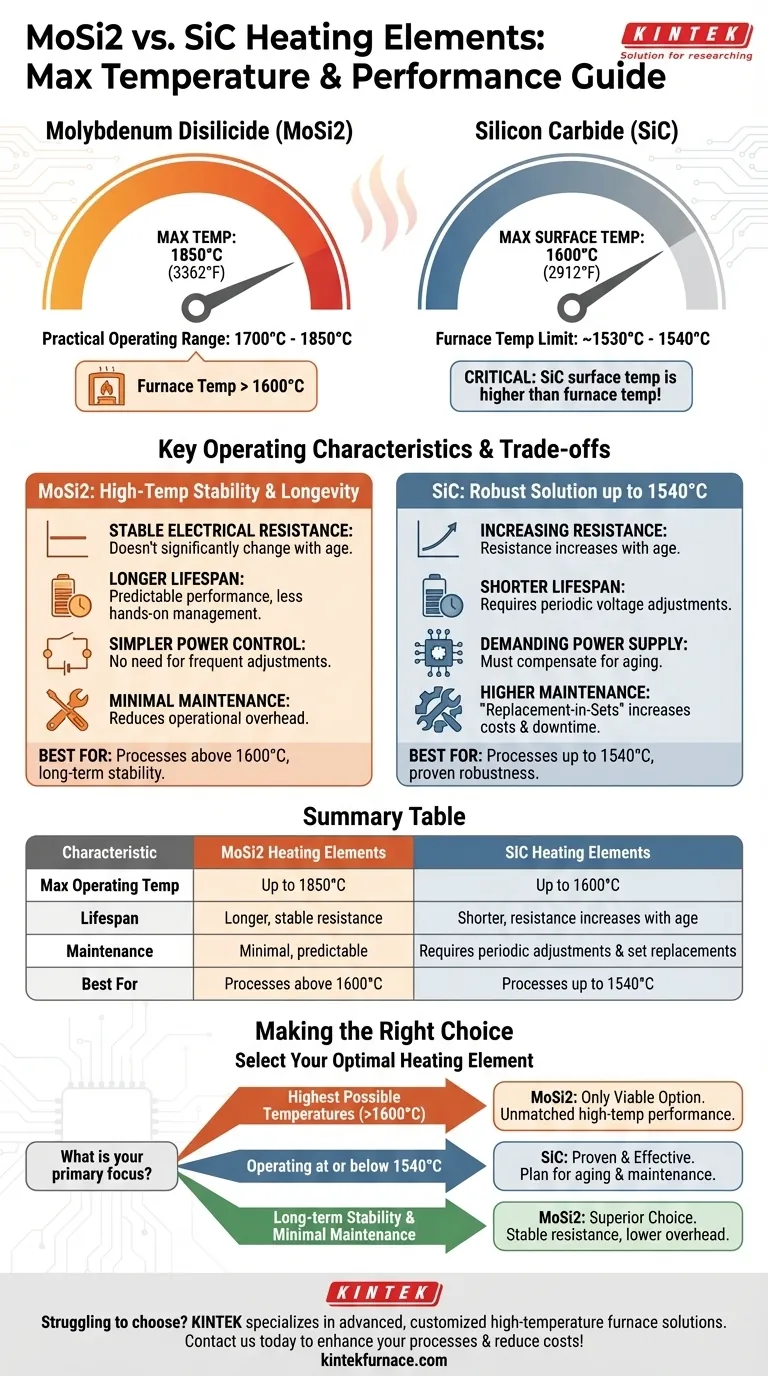

Para procesos industriales de alta temperatura, los elementos calefactores de disilicuro de molibdeno (MoSi2) pueden alcanzar temperaturas de funcionamiento significativamente más altas que los elementos de carburo de silicio (SiC). La temperatura máxima práctica para los elementos de MoSi2 suele rondar los 1850 °C (3362 °F), mientras que los elementos de SiC generalmente están limitados a una temperatura superficial máxima de 1600 °C (2912 °F).

La elección entre MoSi2 y SiC no se trata simplemente de la temperatura máxima. Es una decisión de ingeniería crítica que debe tener en cuenta la atmósfera requerida del horno, las características de envejecimiento del elemento y el costo a largo plazo de mantenimiento y reemplazo.

Una mirada más cercana al disilicuro de molibdeno (MoSi2)

Temperatura máxima vs. temperatura de funcionamiento práctica

Aunque el MoSi2 tiene una capacidad material para alcanzar hasta 1900 °C, su temperatura de funcionamiento confiable y a largo plazo se clasifica más comúnmente entre 1700 °C y 1850 °C.

Los grados específicos de elementos de MoSi2 están diseñados para diferentes rangos de temperatura. Por ejemplo, es común ver modelos clasificados para una temperatura de trabajo continua de 1700 °C, con modelos de mayor grado capaces de soportar 1800 °C.

Características clave de funcionamiento

Los elementos de MoSi2 son valorados por su capacidad para mantener un rendimiento estable a temperaturas extremas. A diferencia del SiC, su resistencia eléctrica no cambia significativamente con la edad, lo que contribuye a una vida útil más larga y predecible.

Esta estabilidad simplifica el control de potencia y reduce la necesidad de ajustes frecuentes del horno o programas de reemplazo complejos.

Comprendiendo el carburo de silicio (SiC)

El límite de 1600 °C

Los elementos calefactores de SiC son una solución robusta y ampliamente utilizada para procesos que requieren temperaturas de hasta 1600 °C. Son un caballo de batalla en muchas industrias, pero no pueden igualar el rango de temperatura extrema del MoSi2.

Temperatura del elemento vs. temperatura del horno

Un factor crítico a considerar es el gradiente térmico entre el elemento y la cámara del horno. Un elemento de SiC que funciona a su temperatura superficial máxima de 1600 °C generalmente resultará en una temperatura máxima de la cámara del horno de alrededor de 1530 °C a 1540 °C. Esta distinción es vital para el diseño del proceso.

El desafío del envejecimiento y la resistencia

El principal inconveniente operativo del SiC es que su resistencia eléctrica aumenta a medida que envejece. Este cambio requiere ajustes periódicos de voltaje para mantener la potencia de salida deseada.

Además, cuando un elemento de un conjunto falla, todos los elementos de ese grupo de circuito deben reemplazarse juntos para mantener una carga eléctrica equilibrada. Este requisito de "reemplazo en conjuntos" puede aumentar los costos de mantenimiento y el tiempo de inactividad.

Comprendiendo las ventajas y desventajas

Capacidad de temperatura

Para cualquier proceso que requiera una temperatura de horno superior a aproximadamente 1550 °C, el MoSi2 es la elección clara. Es el único de los dos materiales capaz de alcanzar de forma fiable el rango de 1600 °C a 1800 °C.

Vida útil y mantenimiento

Los elementos de MoSi2 generalmente ofrecen una vida útil operativa más larga y requieren menos gestión manual debido a su resistencia estable a lo largo del tiempo.

Los elementos de SiC tienen una vida útil más corta y un programa de mantenimiento más exigente. La necesidad de reemplazar los elementos en conjuntos coincidentes debe tenerse en cuenta en el costo total de propiedad.

Consideraciones de circuito y potencia

Las características de envejecimiento del SiC requieren un sistema de suministro de energía que pueda compensar el aumento de la resistencia durante la vida útil del elemento. Los circuitos de MoSi2 son generalmente más simples en este sentido.

Tomando la decisión correcta para su objetivo

La selección del elemento calefactor correcto es fundamental para el diseño del horno y la eficiencia operativa. Base su decisión en los requisitos específicos y a largo plazo de su aplicación.

- Si su objetivo principal es alcanzar las temperaturas más altas posibles (por encima de 1600 °C): el MoSi2 es su única opción viable, ofreciendo un rendimiento que el SiC no puede igualar.

- Si su objetivo principal es operar a o por debajo de 1540 °C: el SiC es una solución probada y efectiva, pero debe planificar sus requisitos específicos de envejecimiento y mantenimiento.

- Si su objetivo principal es la estabilidad a largo plazo y un mantenimiento mínimo: el MoSi2 es la opción superior debido a su resistencia estable, lo que conduce a una vida útil más larga y menores costos operativos.

Al comprender estas diferencias fundamentales, puede seleccionar el elemento calefactor que proporcione el equilibrio óptimo de rendimiento, longevidad y eficiencia para su proceso de alta temperatura.

Tabla resumen:

| Característica | Elementos calefactores de MoSi2 | Elementos calefactores de SiC |

|---|---|---|

| Temp. máx. de funcionamiento | Hasta 1850 °C | Hasta 1600 °C |

| Vida útil | Más larga, resistencia estable | Más corta, la resistencia aumenta con la edad |

| Mantenimiento | Mínimo, predecible | Requiere ajustes periódicos y reemplazos de conjuntos |

| Mejor para | Procesos por encima de 1600 °C | Procesos hasta 1540 °C |

¿Tiene dificultades para elegir el elemento calefactor adecuado para su horno de alta temperatura? KINTEK se especializa en soluciones avanzadas para diversos laboratorios, ofreciendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas, asegurando un rendimiento, longevidad y eficiencia óptimos. Contáctenos hoy para discutir cómo nuestras soluciones de hornos de alta temperatura a medida pueden mejorar sus procesos y reducir los costos de mantenimiento.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad