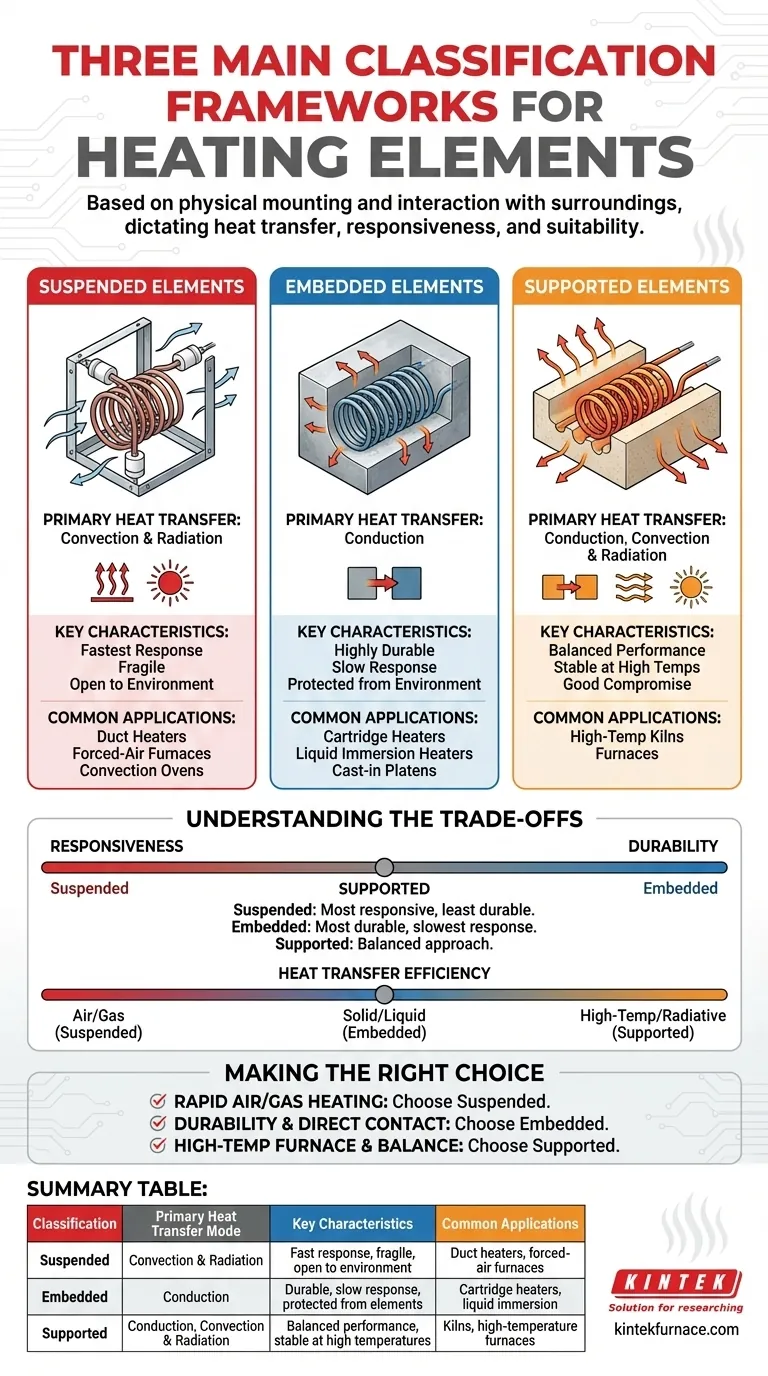

En aplicaciones industriales y comerciales, los elementos calefactores se categorizan principalmente en tres marcos basados en su montaje físico y su interacción con el entorno. Estas clasificaciones son Suspendidos, Embebidos y Soportados. Comprender la distinción es fundamental porque dicta directamente el modo principal de transferencia de calor del elemento, su capacidad de respuesta y su idoneidad para un entorno determinado.

La clasificación de un elemento calefactor como Suspendido, Embebido o Soportado no es solo una descripción física; es un indicador directo de su mecanismo dominante de transferencia de calor. Dominar este concepto es la clave para seleccionar el elemento correcto para una máxima eficiencia, capacidad de respuesta y longevidad.

Las Tres Clasificaciones Principales de Elementos Calefactores

La forma en que se mantiene un elemento en su lugar determina cómo disipa su energía térmica. Cada clasificación favorece diferentes formas de transferencia de calor: conducción, convección o radiación.

Elementos Suspendidos: Maximizando la Convección y la Radiación

Los elementos suspendidos se mantienen en su lugar mediante aisladores cerámicos y, de lo contrario, están abiertos al entorno circundante, como el aire u otro gas.

Debido a que no están encerrados, transfieren calor de manera muy efectiva tanto por convección (calentando el aire circundante) como por radiación (emitiendo energía infrarroja a los objetos en su línea de visión).

Este diseño es común en aplicaciones como calentadores de conductos, hornos de aire forzado y hornos de convección, donde el objetivo principal es calentar rápidamente un gas en movimiento. Su baja masa térmica permite tiempos de calentamiento y enfriamiento muy rápidos.

Elementos Embebidos: Conducción Pura

Los elementos embebidos están completamente encerrados dentro de un material aislante y/o conductor, como óxido de magnesio, mica o fundidos en una pieza metálica.

Su calor debe viajar primero a través de este material de revestimiento. Esto significa que su modo principal de transferencia de calor al mundo exterior es la conducción. El elemento calienta su vaina, que a su vez conduce el calor a lo que esté tocando.

Ejemplos incluyen calentadores de cartucho insertados en bloques de metal, calentadores tubulares sumergidos en líquidos o elementos fundidos directamente en placas de aluminio. Esta configuración ofrece una protección superior contra la humedad, la contaminación y los golpes físicos.

Elementos Soportados: El Enfoque Híbrido

Los elementos soportados representan un punto intermedio. Descansan físicamente o se colocan dentro de ranuras en un material refractario o cerámico, pero no están completamente encerrados.

Esta disposición permite una combinación de los tres modos de transferencia de calor. El elemento conduce el calor a su estructura de soporte, mientras que sus superficies expuestas transfieren calor por convección y radiación.

Este es un diseño común en hornos y estufas de alta temperatura, donde la estructura cerámica proporciona el soporte físico necesario a temperaturas extremas, al tiempo que permite una transferencia de calor radiante eficiente a la carga de trabajo.

Comprendiendo las Ventajas y Desventajas

Elegir un elemento calefactor es un ejercicio de ingeniería de ventajas y desventajas. La elección óptima depende completamente de los requisitos específicos de la aplicación.

Capacidad de Respuesta vs. Durabilidad

Los elementos suspendidos son los más sensibles, se calientan casi instantáneamente, pero también son los más frágiles y susceptibles a la contaminación.

Los elementos embebidos se encuentran en el otro extremo del espectro. Son extremadamente duraderos y protegidos, pero tienen una respuesta térmica mucho más lenta debido a la masa del material en el que están embebidos. Los elementos soportados ofrecen un equilibrio entre ambos.

Eficiencia de Transferencia de Calor

La eficiencia de cada tipo depende de la aplicación. Un elemento suspendido es altamente eficiente para calentar aire, pero sería ineficiente para calentar una placa de metal sólido.

Un calentador de cartucho embebido es extremadamente eficiente para calentar esa misma placa de metal por conducción, pero sería una mala elección para un calentador de aire libre.

Entorno Operativo

El entorno previsto es un factor crítico. Los elementos suspendidos no se pueden usar en ambientes húmedos, corrosivos o sucios donde la bobina del elemento podría sufrir un cortocircuito o dañarse.

Los elementos embebidos sobresalen en estas condiciones adversas, ya que sus bobinas resistivas están completamente selladas y protegidas del mundo exterior.

Tomando la Decisión Correcta para Su Aplicación

Utilice la clasificación del elemento como guía para hacer coincidir sus características de transferencia de calor con su objetivo principal.

- Si su enfoque principal es el calentamiento rápido de aire o gas: Los elementos suspendidos ofrecen la respuesta térmica más rápida y la transferencia de calor más directa para aplicaciones convectivas.

- Si su enfoque principal es la durabilidad y el calentamiento de un sólido o líquido: Los elementos embebidos proporcionan una protección superior y una transferencia de calor conductiva fiable para el calentamiento por contacto directo.

- Si su enfoque principal es el calentamiento de hornos de alta temperatura con un rendimiento equilibrado: Los elementos soportados proporcionan un buen compromiso entre la estabilidad física y la salida radiante eficiente.

Al comprender estas clasificaciones fundamentales, puede ir más allá de las especificaciones simples y seleccionar una arquitectura de elemento que realmente resuelva su desafío de calentamiento subyacente.

Tabla Resumen:

| Clasificación | Modo Principal de Transferencia de Calor | Características Clave | Aplicaciones Comunes |

|---|---|---|---|

| Suspendido | Convección y Radiación | Respuesta rápida, frágil, abierto al ambiente | Calentadores de conductos, hornos de aire forzado |

| Embebido | Conducción | Duradero, respuesta lenta, protegido de los elementos | Calentadores de cartucho, inmersión en líquidos |

| Soportado | Conducción, Convección y Radiación | Rendimiento equilibrado, estable a altas temperaturas | Hornos, estufas de alta temperatura |

¿Tiene dificultades para seleccionar el elemento calefactor adecuado para las necesidades de alta temperatura de su laboratorio? KINTEK se especializa en soluciones avanzadas para hornos, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia y el rendimiento de su laboratorio con soluciones de calefacción personalizadas.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

La gente también pregunta

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales