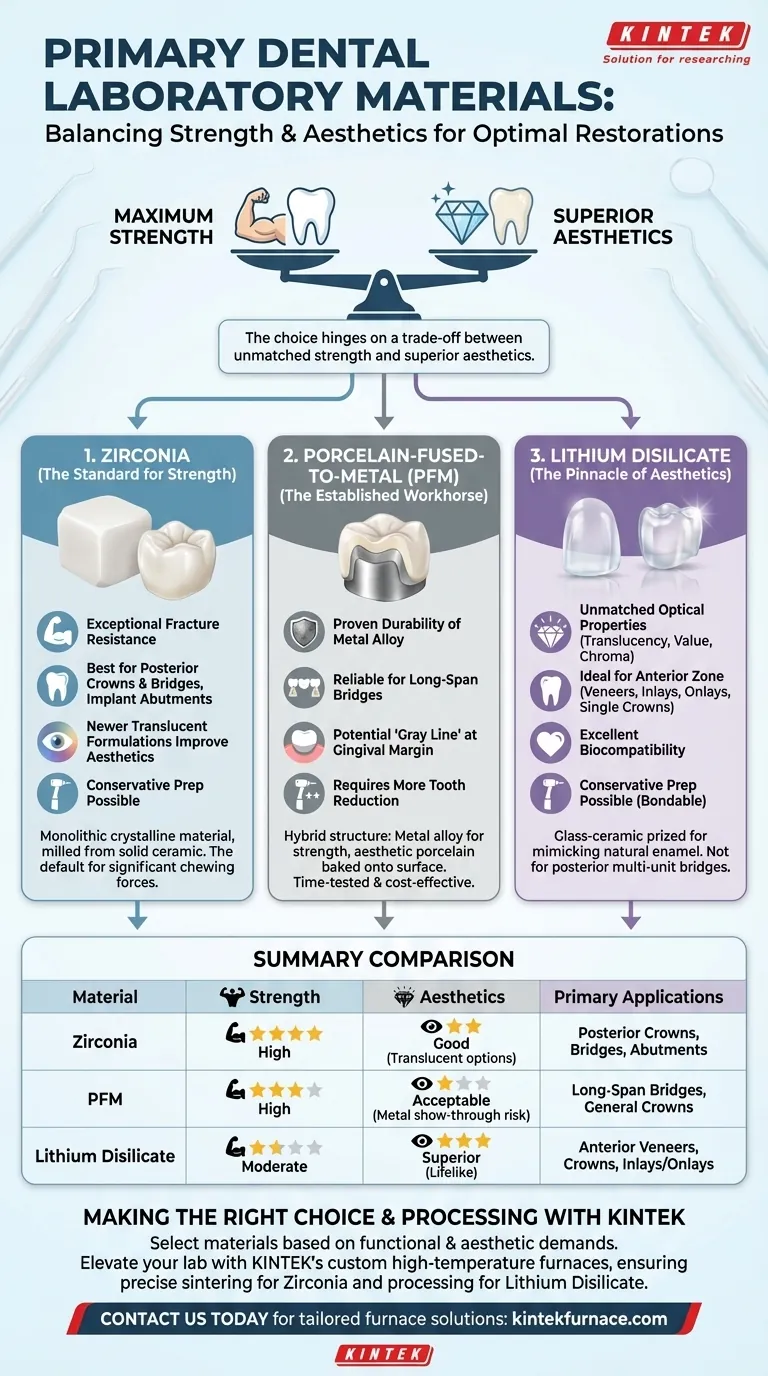

Los tres materiales principales utilizados en los laboratorios dentales modernos son la zirconia, la porcelana fusionada al metal (PFM) y el disilicato de litio. Cada uno se selecciona en función de un equilibrio preciso entre resistencia, estética y las demandas clínicas específicas de la restauración, como su ubicación en la boca y las fuerzas que debe soportar.

La elección de un material restaurador dental no es una cuestión de viejo versus nuevo, sino de seleccionar la herramienta adecuada para el trabajo. Su decisión depende de una compensación fundamental: la resistencia inigualable de la zirconia, la estética superior del disilicato de litio y la fiabilidad probada de la PFM.

Zirconia: El Estándar de Resistencia

La zirconia, una cerámica de alta resistencia (dióxido de zirconio), se ha convertido en el material predeterminado para restauraciones que deben soportar fuerzas de masticación significativas.

¿Qué es la Zirconia?

La zirconia es un material cristalino monolítico, lo que significa que se fresa a partir de un bloque sólido de cerámica. Esta composición le otorga una resistencia excepcional a la fractura, superando con creces la de otras opciones totalmente cerámicas.

Aplicaciones Principales

Debido a su naturaleza robusta, la zirconia es el material de elección para coronas y puentes posteriores, donde las fuerzas oclusales son más altas. También se utiliza con frecuencia para pilares de implantes duraderos.

Consideraciones Estéticas

Aunque increíblemente fuerte, la zirconia tradicional puede ser opaca, lo que podría no ser ideal para dientes anteriores muy visibles. Sin embargo, formulaciones más nuevas como la zirconia translúcida han mejorado significativamente la estética, convirtiéndola en una opción más versátil que nunca.

Disilicato de Litio: El Pináculo de la Estética

Cuando una restauración debe integrarse a la perfección con los dientes naturales, el disilicato de litio (a menudo conocido por la marca E.max) es la elección principal.

¿Qué es el Disilicato de Litio?

Este es un material vitrocerámico valorado por sus propiedades ópticas. Su capacidad para imitar la translucidez, el valor y el croma del esmalte natural es inigualable por otros materiales restauradores.

Aplicaciones Principales

El disilicato de litio sobresale en la zona estética anterior. Es el material ideal para carillas, incrustaciones, onlays y coronas individuales en dientes frontales donde la apariencia es la máxima prioridad.

Perfil de Resistencia

Aunque lo suficientemente fuerte para coronas individuales en cualquier parte de la boca, el disilicato de litio no es tan resistente a la fractura como la zirconia. Por lo tanto, generalmente no se recomienda para puentes de varias unidades en la región posterior.

Porcelana Fusionada al Metal (PFM): El Caballo de Batalla Establecido

Durante décadas, la PFM fue el estándar de oro y sigue siendo una opción fiable y relevante en muchas situaciones clínicas.

La Estructura Híbrida

Una restauración PFM consta de una subestructura de aleación metálica fundida que proporciona resistencia, con una capa de porcelana estética cocida sobre su superficie.

Por qué Todavía se Utiliza

Las PFM combinan la durabilidad probada del metal con la estética aceptable de la porcelana. Son una solución probada en el tiempo, predecible y a menudo más rentable, especialmente para puentes de gran extensión donde la resistencia del metal es una ventaja.

Comprender las Compensaciones

Ningún material es perfecto para todas las situaciones. La decisión requiere una comprensión clara de las compensaciones involucradas.

Resistencia vs. Estética

Esta es la compensación central. La zirconia ofrece la máxima resistencia a costa de algo de translucidez, mientras que el disilicato de litio ofrece la máxima estética con menos resistencia a la fractura. La PFM se sitúa en el medio, ofreciendo buena resistencia pero con limitaciones estéticas.

Biocompatibilidad y Respuesta Tisular

Tanto la zirconia como el disilicato de litio son altamente biocompatibles y amigables con el tejido gingival circundante. Las PFM a veces pueden provocar una línea oscura en el margen gingival (la "línea gris") si se produce recesión, y en raras ocasiones, los pacientes pueden tener alergia a la aleación de metal base.

Requisitos de Preparación

Las restauraciones totalmente cerámicas como la zirconia y el disilicato de litio a menudo se pueden adherir al diente, lo que puede permitir una preparación dental más conservadora. Las PFM suelen requerir una mayor reducción dental para crear espacio tanto para las capas de metal como de porcelana.

Tomar la Decisión Correcta para Su Objetivo

La selección de su material debe ser una decisión deliberada guiada por las demandas funcionales y estéticas específicas del caso.

- Si su enfoque principal es la máxima resistencia para casos posteriores: Elija zirconia por su durabilidad inigualable bajo altas fuerzas oclusales.

- Si su enfoque principal es una estética superior para la región anterior: Seleccione disilicato de litio por su translucidez realista y excelente integración de color.

- Si su enfoque principal es una solución probada y rentable para puentes: Considere la PFM como un caballo de batalla confiable que combina la resistencia del metal con una estética funcional.

Comprender el perfil distintivo de cada material le permite ofrecer resultados predecibles, funcionales y hermosos para el paciente.

Tabla Resumen:

| Material | Características Clave | Aplicaciones Principales |

|---|---|---|

| Zirconia | Alta resistencia, resistente a fracturas | Coronas posteriores, puentes, pilares de implantes |

| PFM | Fiable, rentable, estructura híbrida | Puentes de gran extensión, coronas generales |

| Disilicato de Litio | Estética superior, excelente translucidez | Carillas anteriores, incrustaciones, onlays, coronas individuales |

Eleve Su Laboratorio Dental con Hornos de Alta Temperatura Personalizados

En KINTEK, entendemos que el procesamiento preciso de materiales es clave para crear restauraciones dentales duraderas y hermosas. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a los laboratorios dentales soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas.

Ya sea que esté sinterizando zirconia para una máxima resistencia o procesando disilicato de litio para una estética superior, nuestros hornos garantizan resultados consistentes y una eficiencia mejorada. ¡Contáctenos hoy mismo a través de nuestro formulario de contacto para discutir cómo podemos adaptar una solución para su laboratorio!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas