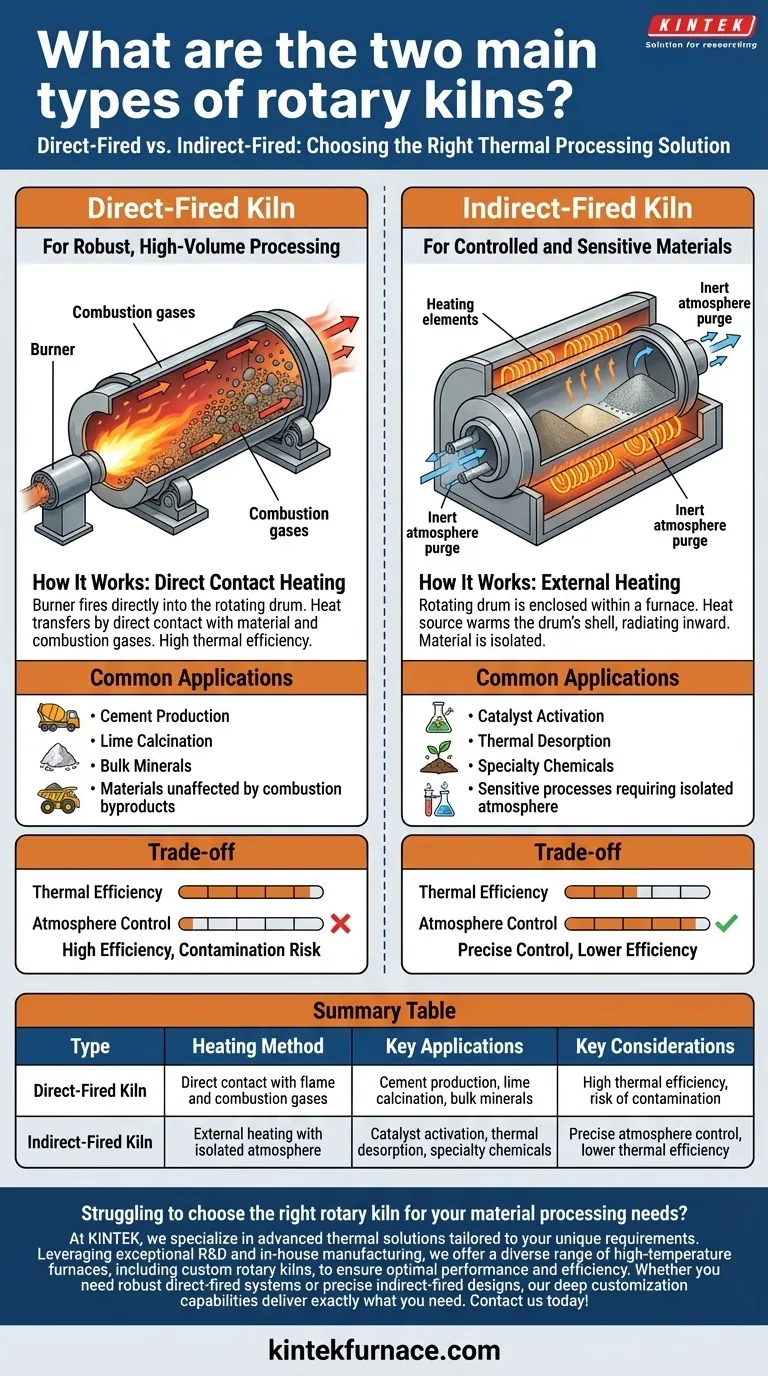

En esencia, los hornos rotatorios se dividen en dos categorías principales: de fuego directo y de fuego indirecto. La diferencia fundamental radica en cómo se introduce el calor al material que se está procesando. En un horno de fuego directo, el material está en contacto directo con la llama y los gases de combustión, mientras que un horno de fuego indirecto calienta el material calentando el exterior del tambor giratorio, manteniendo la atmósfera del proceso separada y controlada.

La decisión entre un horno de fuego directo y uno de fuego indirecto no se trata de cuál es "mejor", sino de cuál es el apropiado para su material. La pregunta central es si el material puede tolerar el contacto directo con los subproductos de la combustión o si requiere una atmósfera estrictamente controlada y aislada.

El horno de fuego directo: para procesamiento robusto y de alto volumen

Un horno de fuego directo es el caballo de batalla de la industria pesada, diseñado para una máxima transferencia térmica y un alto rendimiento.

Cómo funciona: Calentamiento por contacto directo

En este diseño, un quemador dispara directamente al tambor giratorio. Los gases calientes de combustión fluyen a través del horno, transfiriendo calor al hacer contacto directo con el lecho de material mientras este cae.

Este método es altamente eficiente porque la transferencia de calor es inmediata y generalizada a lo largo de toda la longitud del horno.

Aplicaciones comunes

Los hornos de fuego directo se utilizan cuando el material a procesar es robusto y no se ve afectado por los subproductos químicos de la combustión.

Ejemplos clásicos incluyen la producción de cemento, la calcinación de cal y el procesamiento de diversos minerales a granel donde las ligeras variaciones atmosféricas no son una preocupación.

El horno de fuego indirecto: para materiales controlados y sensibles

Un horno de fuego indirecto, a menudo llamado calcinador, proporciona un ambiente altamente controlado para materiales que no pueden ser expuestos a una llama directa o gases de combustión.

Cómo funciona: Calentamiento externo

Aquí, el tambor giratorio está encerrado dentro de un horno o revestido con elementos calefactores. La fuente de calor calienta el exterior de la carcasa del tambor, y este calor irradia hacia el material.

Este diseño aísla completamente el material de la fuente de calor, lo que permite un control preciso sobre la atmósfera interna. Puede ser purgado con gases inertes, operado con una atmósfera reductora o incluso mantenido bajo vacío.

Aplicaciones comunes

Este método es esencial para procesos sensibles. Esto incluye la activación de catalizadores, la desorción térmica para eliminar contaminantes del suelo, la mejora de minerales de fosfato y el procesamiento de productos químicos especiales o plásticos que podrían dañarse o contaminarse por fuego directo.

Comprendiendo el compromiso central: Control de la atmósfera vs. Eficiencia térmica

Elegir el horno adecuado requiere comprender el compromiso fundamental entre estos dos diseños.

La eficiencia del fuego directo

Los hornos de fuego directo son más eficientes térmicamente. Al llevar la fuente de calor directamente al material, se pierde menos energía en el ambiente. Esto generalmente resulta en menores costos operativos y mayores volúmenes de procesamiento.

El riesgo, sin embargo, es la posible contaminación del producto o reacciones secundarias no deseadas causadas por la exposición a los gases de combustión.

La precisión del fuego indirecto

Los hornos de fuego indirecto ofrecen un control de proceso inigualable. Debido a que la atmósfera interna está separada del entorno de combustión, se pueden crear las condiciones exactas necesarias para una reacción química específica o un cambio de fase sin riesgo de contaminación.

Este control tiene un costo en términos de eficiencia térmica. Calentar la carcasa e irradiar ese calor hacia adentro es un método de transferencia de energía menos directo y, por lo tanto, menos eficiente. Esto a menudo se traduce en mayores costos de capital y operativos para un rendimiento dado.

Cómo aplicar esto a su proyecto

Su material y sus objetivos de proceso dictarán la elección correcta.

- Si su enfoque principal es la producción de alto volumen de materiales inertes como cemento o minerales: Un horno de fuego directo es el estándar debido a su eficiencia térmica superior y su capacidad de producción.

- Si su enfoque principal es procesar materiales sensibles que requieren una atmósfera específica o que no deben contaminarse: Un horno de fuego indirecto es la única opción viable por su control preciso del proceso.

- Si su enfoque principal es la desorción térmica o el tratamiento de suelos contaminados: Un diseño de fuego indirecto es necesario para capturar y tratar compuestos volátiles sin que se mezclen con los gases de combustión.

Comprender cómo se suministra el calor es el primer y más crítico paso para seleccionar la tecnología de procesamiento térmico adecuada.

Tabla resumen:

| Tipo | Método de Calentamiento | Aplicaciones Clave | Consideraciones Clave |

|---|---|---|---|

| Horno de fuego directo | Contacto directo con la llama y los gases de combustión | Producción de cemento, calcinación de cal, minerales a granel | Alta eficiencia térmica, riesgo de contaminación |

| Horno de fuego indirecto | Calentamiento externo con atmósfera aislada | Activación de catalizadores, desorción térmica, productos químicos especiales | Control preciso de la atmósfera, menor eficiencia térmica |

¿Tiene dificultades para elegir el horno rotatorio adecuado para sus necesidades de procesamiento de materiales? En KINTEK, nos especializamos en soluciones térmicas avanzadas adaptadas a sus requisitos únicos. Aprovechando una excepcional I+D y fabricación interna, ofrecemos una diversa gama de hornos de alta temperatura, incluidos hornos rotatorios personalizados, para garantizar un rendimiento y una eficiencia óptimos. Ya sea que necesite sistemas robustos de fuego directo para producción de alto volumen o diseños precisos de fuego indirecto para materiales sensibles, nuestras profundas capacidades de personalización le brindan exactamente lo que necesita. ¡Contáctenos hoy para discutir cómo KINTEK puede mejorar su proceso con soluciones de hornos confiables y de alto rendimiento!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial