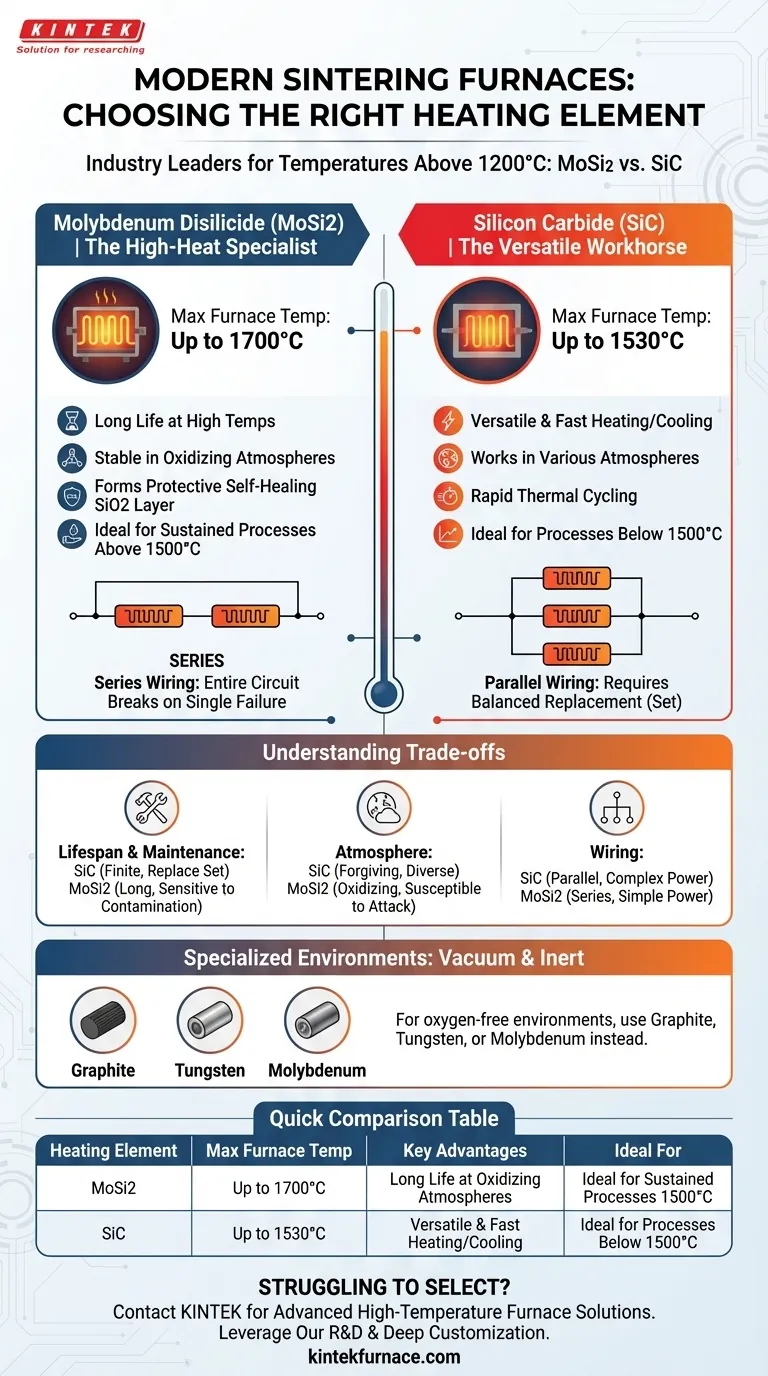

En los hornos de sinterización modernos de alta temperatura, los dos elementos calefactores más prevalentes son el disilicuro de molibdeno (MoSi2) y el carburo de silicio (SiC). Estos materiales son el estándar de la industria para hornos que operan por encima de 1200°C debido a sus propiedades únicas, pero no son intercambiables. La elección correcta depende completamente de los requisitos específicos de temperatura y atmósfera de su proceso.

La decisión entre MoSi2 y SiC depende fundamentalmente de la temperatura de operación requerida. El MoSi2 es la opción superior para procesos sostenidos por encima de 1500°C, mientras que el SiC ofrece mayor versatilidad y ciclos térmicos más rápidos para aplicaciones que operan en o por debajo de este umbral crítico.

El diferenciador principal: temperatura de operación

El factor principal que guía la selección es la temperatura máxima estable que cada elemento puede alcanzar y mantener dentro de la cámara del horno.

Disilicuro de molibdeno (MoSi2): El especialista en altas temperaturas

Los elementos de MoSi2 están diseñados para las aplicaciones de alta temperatura más exigentes. Pueden alcanzar temperaturas superficiales de 1800°C a 1900°C, lo que permite una operación estable del horno hasta 1700°C.

A altas temperaturas, el MoSi2 forma una capa protectora de sílice de cuarzo (SiO2) en su superficie. Esta película autorreparable previene una mayor oxidación, otorgando al elemento una durabilidad excepcional y una larga vida útil, especialmente cuando se opera consistentemente por encima de 1500°C. Esto lo hace ideal para procesos que requieren ciclos de calor altos, estables, uniformes y prolongados.

Carburo de silicio (SiC): El caballo de batalla versátil

Los elementos de SiC son una opción robusta y ampliamente utilizada para una amplia gama de aplicaciones. Su temperatura máxima de elemento es de alrededor de 1600°C, lo que se traduce en una temperatura máxima de operación del horno de aproximadamente 1530°C.

Las ventajas clave del SiC son sus rápidas velocidades de calentamiento y enfriamiento y su versatilidad. Funciona bien tanto en atmósferas oxidantes como reductoras, lo que lo convierte en una opción flexible para laboratorios e instalaciones de producción que manejan diversos materiales y procesos.

Comprendiendo las compensaciones

Elegir un elemento no se trata solo de la temperatura; implica equilibrar el rendimiento con las realidades operativas como el mantenimiento, la compatibilidad con la atmósfera y la vida útil.

Vida útil y mantenimiento

Los elementos de SiC tienen una vida útil finita y su resistencia eléctrica aumenta con la edad. Cuando un elemento falla, a menudo es necesario reemplazar todo el conjunto para mantener un calentamiento equilibrado, ya que suelen estar cableados en paralelo.

Los elementos de MoSi2 generalmente ofrecen una vida útil más larga, particularmente cuando se usan para su propósito de alta temperatura. Sin embargo, son más sensibles a la contaminación de los materiales del proceso. Un mantenimiento inadecuado del horno puede provocar fallas prematuras.

Atmósfera y contaminación

El SiC es conocido por su capacidad para funcionar de manera confiable en una variedad de atmósferas de horno. Esto lo convierte en una opción más indulgente si las condiciones del proceso varían.

Los elementos de MoSi2 ofrecen su mejor rendimiento en ambientes limpios y oxidantes. Son más susceptibles al ataque químico, y se debe tener cuidado para evitar que los contaminantes de los aglutinantes o del propio producto degraden la capa protectora de sílice.

Cableado y control de potencia

Los diferentes esquemas de cableado impactan el suministro de energía y los sistemas de control. El cableado en paralelo del SiC requiere un sistema que pueda gestionar elementos individuales o agrupados, mientras que el típico cableado en serie del MoSi2 significa que una falla en un elemento puede romper todo el circuito.

¿Qué pasa con otros entornos?

Mientras que el MoSi2 y el SiC dominan los hornos con atmósfera de aire, los entornos especializados requieren soluciones diferentes.

Elementos metálicos y de grafito

Para la sinterización al vacío o con gas inerte controlado, se requieren diferentes elementos. Las opciones más comunes en estas aplicaciones son el grafito, el tungsteno y el molibdeno. Estos materiales son adecuados para entornos libres de oxígeno donde el MoSi2 y el SiC no funcionarían de manera óptima.

Tomando la decisión correcta para su proceso

Su selección debe ser un reflejo directo de su objetivo operativo principal.

- Si su enfoque principal es la capacidad de temperatura extrema (por encima de 1500°C): El MoSi2 es la elección definitiva por su estabilidad y larga vida útil a estas temperaturas.

- Si su enfoque principal es la versatilidad y el ciclo rápido por debajo de 1500°C: El SiC proporciona un excelente rendimiento, ciclos de calentamiento y enfriamiento más rápidos, y una adaptabilidad superior a diversas atmósferas.

- Si su enfoque principal es la sinterización en vacío o atmósfera inerte: Debe evaluar elementos especializados como grafito, tungsteno o molibdeno puro.

Comprender estas compensaciones fundamentales asegura que seleccione no solo un elemento calefactor, sino el motor adecuado para sus objetivos específicos de procesamiento de materiales.

Tabla resumen:

| Elemento calefactor | Temperatura máxima del horno | Ventajas clave | Ideal para |

|---|---|---|---|

| Disilicuro de molibdeno (MoSi2) | Hasta 1700°C | Larga vida útil a altas temperaturas, estable en atmósferas oxidantes | Procesos sostenidos por encima de 1500°C |

| Carburo de silicio (SiC) | Hasta 1530°C | Versátil, calentamiento/enfriamiento rápido, funciona en varias atmósferas | Ciclo rápido por debajo de 1500°C |

¿Tiene dificultades para seleccionar el elemento calefactor adecuado para su horno de sinterización? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda. Ya sea que necesite MoSi2 para temperaturas extremas o SiC para versatilidad, garantizamos un rendimiento preciso para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento