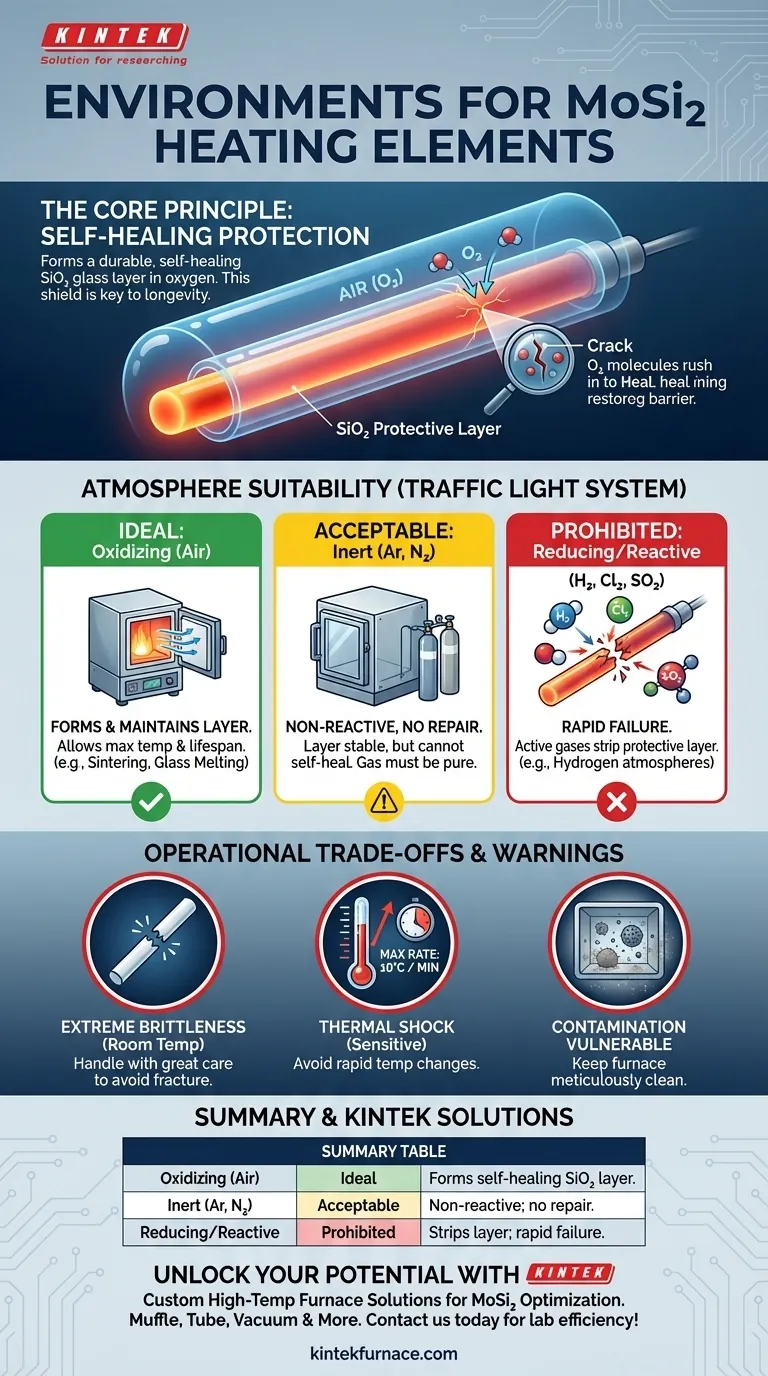

Para un rendimiento y una vida útil óptimos, los elementos calefactores de disiliciuro de molibdeno (MoSi₂) deben operarse en una atmósfera oxidante, como el aire, o en un entorno de gas químicamente inerte. Son muy susceptibles a daños por gases activos o reductores como el hidrógeno (H₂), el cloro (Cl₂) y el dióxido de azufre (SO₂), lo que provocará un fallo rápido.

El principio fundamental que hay que entender es que los elementos de MoSi₂ están diseñados para protegerse a sí mismos. Dependen de la presencia de oxígeno a altas temperaturas para formar una capa duradera y autorreparable de vidrio de sílice (SiO₂) que los protege de un ataque posterior.

El mecanismo protector de la oxidación

El rendimiento excepcional a alta temperatura de un elemento de MoSi₂ no se debe a que el material sea inerte, sino a su reacción controlada y beneficiosa con el oxígeno.

Cómo se forma la capa protectora

Cuando se calienta, el silicio del compuesto de disiliciuro de molibdeno reacciona con el oxígeno del aire circundante. Esta reacción forma una capa delgada, no porosa y autorreparable de vidrio de sílice puro (SiO₂) en la superficie del elemento.

Esta capa de vidrio es la clave de la longevidad del elemento. Actúa como una barrera física, evitando que el material MoSi₂ subyacente se consuma por una mayor oxidación o ataque químico.

La función de "autorreparación"

Si se desarrolla una grieta o defecto en la capa protectora de sílice, el MoSi₂ expuesto que se encuentra debajo reaccionará inmediatamente con el oxígeno disponible para "reparar" la brecha, restaurando la barrera protectora. Esto hace que los elementos sean excepcionalmente duraderos para el trabajo continuo en atmósferas oxidantes.

Atmósferas permitidas y prohibidas

Comprender qué entornos permiten o destruyen esta capa protectora es fundamental para un funcionamiento exitoso.

Ideal: Atmósferas oxidantes (Aire)

El aire es el entorno operativo más común e ideal. El abundante oxígeno garantiza el mantenimiento y la reparación constantes de la capa protectora de SiO₂, lo que permite que el elemento alcance su temperatura y vida útil máximas.

Aceptable: Atmósferas inertes

Los gases inertes como el Argón (Ar) o el Nitrógeno (N₂) también son adecuados. Dado que estos gases no son reactivos, no atacarán químicamente el elemento ni interferirán con la capa protectora preexistente. Sin embargo, no contribuyen a su reparación.

Prohibido: Gases reductores y reactivos

Hacer funcionar los elementos de MoSi₂ en ciertas atmósferas provocará un fallo rápido y catastrófico. Estos incluyen:

- Hidrógeno (H₂)

- Cloro (Cl₂)

- Dióxido de azufre (SO₂)

Estos gases eliminan activamente la capa protectora de sílice o reaccionan directamente con el material del elemento, provocando su degradación y rotura.

Comprensión de las compensaciones operativas

Aunque son potentes, los elementos de MoSi₂ tienen limitaciones específicas que exigen un manejo cuidadoso y un control del proceso para evitar fallos prematuros.

Extrema fragilidad física

Estos elementos están basados en cerámica y son extremadamente frágiles a temperatura ambiente. Deben manipularse con gran cuidado durante el envío, la instalación y el mantenimiento del horno para evitar fracturas.

Sensibilidad al choque térmico

Los cambios rápidos de temperatura crean tensiones internas que pueden fracturar fácilmente el elemento. Una velocidad máxima de calentamiento o enfriamiento de 10 °C por minuto es una pauta operativa crítica para evitar el choque térmico.

Vulnerabilidad a la contaminación

Los materiales extraños dentro del horno pueden ser una fuente importante de fallos. Ciertas sustancias de los materiales del proceso, como ciertos colorantes o aglutinantes en la zirconia, pueden vaporizarse y reaccionar con la superficie del elemento a altas temperaturas, comprometiendo la capa protectora. La limpieza meticulosa del horno es esencial.

Tomar la decisión correcta para su proceso

La idoneidad de los elementos de MoSi₂ está determinada enteramente por la atmósfera de su horno y su disciplina operativa.

- Si su principal objetivo es el procesamiento a alta temperatura en aire (p. ej., sinterización de cerámicas, fusión de vidrio): El MoSi₂ es la opción estándar de la industria, que ofrece una capacidad de temperatura y una vida útil inigualables.

- Si su proceso requiere una atmósfera de gas inerte (p. ej., Argón): Estos elementos son una excelente opción, siempre que su suministro de gas sea puro y el horno esté libre de contaminantes.

- Si su proceso implica gases reactivos o reductores (p. ej., atmósferas de hidrógeno): Debe elegir una tecnología de elemento calefactor diferente, ya que el MoSi₂ será destruido químicamente en este entorno.

En última instancia, comprender y controlar el entorno químico dentro de su horno es la clave para desbloquear el rendimiento excepcional de los elementos calefactores de MoSi₂.

Tabla de resumen:

| Tipo de entorno | Idoneidad | Características clave |

|---|---|---|

| Oxidante (p. ej., Aire) | Ideal | Forma una capa de SiO₂ autorreparable para protección y longevidad |

| Inerte (p. ej., Argón, Nitrógeno) | Aceptable | No reactivo; no repara la capa protectora |

| Reductor/Reactivo (p. ej., Hidrógeno, Cloro) | Prohibido | Provoca un fallo rápido al eliminar la capa protectora |

¡Desbloquee todo el potencial de sus procesos de alta temperatura con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales únicos, como la optimización del rendimiento de los elementos calefactores MoSi2. Contáctenos hoy para analizar cómo podemos mejorar la eficiencia y fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento