Los factores principales que influyen en el envejecimiento de las resistencias de Carburo de Silicio (SiC) son la temperatura de funcionamiento, la densidad de la carga eléctrica, la atmósfera circundante, el ciclo operativo (continuo vs. intermitente) y las técnicas operativas específicas. Estos elementos actúan conjuntamente para aumentar gradualmente la resistencia eléctrica del componente a lo largo de su vida útil, un fenómeno a menudo denominado envejecimiento.

El envejecimiento de una resistencia de SiC no es una degradación aleatoria, sino un proceso químico predecible. Está impulsado abrumadoramente por la lenta oxidación del propio material de carburo de silicio, que forma una capa de dióxido de silicio menos conductora en su superficie.

El Mecanismo Central: Oxidación Superficial

La razón fundamental por la que envejecen las resistencias de SiC es una reacción lenta a alta temperatura con el oxígeno. Comprender este proceso es clave para controlar la vida útil del componente.

Cómo la Temperatura Impulsa el Envejecimiento

A temperaturas elevadas, el material de carburo de silicio (SiC) reacciona con el oxígeno de la atmósfera circundante. Esta reacción química forma una capa delgada, similar al vidrio, de dióxido de silicio (SiO₂) en la superficie de la resistencia.

Aunque esta capa de SiO₂ es inicialmente protectora, es eléctricamente más resistiva que el SiC subyacente. A medida que la resistencia opera durante cientos o miles de horas, esta capa se engrosa, provocando que la resistencia general del componente aumente constantemente.

El Papel Crítico de la Atmósfera

La composición de la atmósfera del horno o de la cámara tiene un impacto directo en la velocidad de oxidación. Un ambiente rico en oxígeno acelerará naturalmente el proceso de envejecimiento.

Por el contrario, operar en una atmósfera inerte, como una llena de argón o nitrógeno, puede ralentizar drásticamente el proceso de oxidación y extender significativamente la vida útil efectiva de la resistencia. La presencia de vapor de agua también puede aumentar la tasa de envejecimiento.

Factores que Aceleran el Envejecimiento

Si bien la oxidación es el mecanismo central, otras condiciones operativas pueden acelerar drásticamente el proceso, lo que lleva a una falla prematura.

La Carga Eléctrica como Motor de Temperatura

La carga eléctrica, medida en vatios por pulgada cuadrada (o cm²), es una medida directa de la densidad de potencia en la superficie de la resistencia. No es un factor independiente, sino más bien el principal impulsor de la temperatura de la resistencia.

Una mayor carga de vatios obliga a la resistencia a operar a una temperatura más alta para disipar la energía, lo que a su vez acelera la tasa de oxidación y el aumento de la resistencia. Exceder la carga de vatios recomendada por el fabricante es la causa más común de envejecimiento rápido.

El Estrés de la Operación Intermitente

Hacer funcionar un sistema de forma continua suele ser menos estresante para los elementos de SiC que los ciclos frecuentes de encendido/apagado. Esto se debe al ciclado térmico.

A medida que la resistencia se calienta y se enfría, el material SiC y la capa de óxido de SiO₂ en su superficie se expanden y contraen a diferentes velocidades. Esta falta de coincidencia en la expansión térmica crea tensión mecánica, lo que puede provocar microfisuras en la capa de óxido protectora. Estas grietas exponen material SiC nuevo al oxígeno, creando nuevos sitios para la oxidación y acelerando el proceso general de envejecimiento.

Errores Comunes y Consideraciones

Gestionar los componentes de SiC de manera efectiva requiere equilibrar los requisitos de rendimiento con las limitaciones físicas del material.

Contaminantes y Fundición

La capa protectora de SiO₂ puede verse comprometida por contaminantes atmosféricos. Ciertas sustancias, como los metales alcalinos, pueden actuar como un "fundente" a altas temperaturas, atacando químicamente la capa de óxido y exponiendo el material SiC a una oxidación localizada y rápida y a fallas.

El Mito del "Reacondicionamiento"

Una vez que la resistencia de un elemento de SiC ha aumentado debido a la oxidación, el proceso es irreversible. La única forma de compensar el aumento de la resistencia es aumentar el voltaje aplicado para mantener la salida de potencia requerida. Este es un aspecto central del diseño de sistemas de SiC.

Manipulación e Instalación Correctas

El SiC es un material cerámico quebradizo. El choque mecánico por una manipulación incorrecta o la tensión por un montaje desalineado pueden crear microfisuras que se convierten en puntos de falla una vez que la resistencia se lleva a la temperatura de funcionamiento.

Tomar la Decisión Correcta para su Sistema

Su estrategia operativa debe estar directamente informada por la física del envejecimiento del SiC. Utilice estos principios para guiar sus procedimientos de diseño y mantenimiento.

- Si su enfoque principal es maximizar la vida útil de la resistencia: Opere a la temperatura y carga de vatios más bajas posibles, utilice ciclos continuos en lugar de intermitentes y asegure una atmósfera operativa limpia y seca.

- Si su enfoque principal es un alto rendimiento del proceso: Seleccione resistencias clasificadas específicamente para temperaturas y cargas de vatios más altas, y presupueste una vida útil más corta y reemplazos más frecuentes.

- Si su sistema requiere un ciclado térmico frecuente: Implemente tasas controladas de rampa de subida y enfriamiento para minimizar el choque térmico y elija elementos diseñados para soportar el estrés mecánico del uso intermitente.

Al comprender que el envejecimiento es un proceso predecible, puede pasar de un reemplazo reactivo de componentes a un diseño de sistema proactivo y una gestión del ciclo de vida.

Tabla Resumen:

| Factor | Efecto en el Envejecimiento | Conocimiento Clave |

|---|---|---|

| Temperatura de Funcionamiento | Las temperaturas más altas aceleran la oxidación, aumentando la resistencia | Crítico para la vida útil; mantener lo más bajo posible |

| Densidad de Carga Eléctrica | La alta carga de vatios eleva la temperatura, acelerando el envejecimiento | Siga las especificaciones del fabricante para evitar fallas prematuras |

| Atmósfera Circundante | Los ambientes ricos en oxígeno o húmedos aumentan la oxidación; los gases inertes la ralentizan | Utilice atmósferas inertes como el argón para mayor longevidad |

| Ciclo Operativo | Los ciclos frecuentes de encendido/apagado causan estrés térmico, agrietando las capas de óxido | Prefiera el funcionamiento continuo o el ciclado controlado |

| Técnicas Operativas | Los contaminantes y la manipulación deficiente pueden dañar las resistencias, acelerando el envejecimiento | Asegure condiciones limpias e instalación adecuada |

¡Maximice la eficiencia de su laboratorio y extienda la vida útil de sus equipos con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una adaptación precisa a sus necesidades experimentales únicas, ayudándole a gestionar eficazmente el envejecimiento de las resistencias de SiC. Contáctenos hoy para analizar cómo podemos optimizar sus procesos y reducir el tiempo de inactividad.

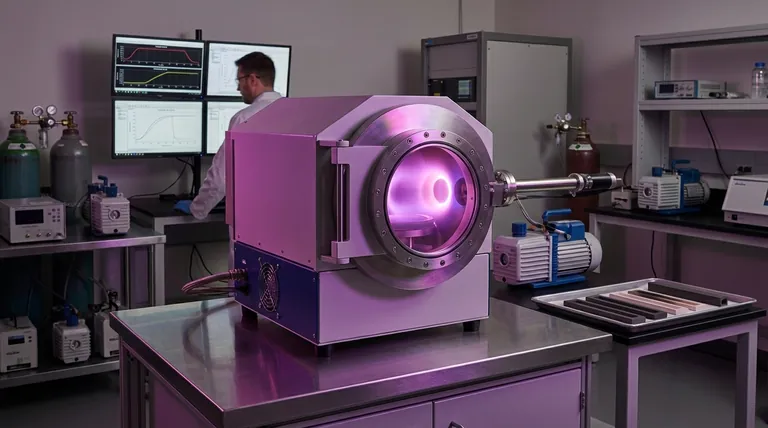

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

La gente también pregunta

- ¿En qué industrias se utiliza comúnmente el sistema de deposición química de vapor por plasma de microondas? Desbloquee la síntesis de materiales de alta pureza

- ¿Cuáles son los dos métodos principales de producción de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas en laboratorio

- ¿Cuáles son las ventajas clave de MPCVD en la síntesis de diamantes? Lograr una producción de diamantes escalable y de alta pureza

- ¿Por qué la CVD-MP se considera una piedra angular de la ciencia e ingeniería de materiales modernas? Desbloquee materiales de alta pureza para la innovación

- ¿Cómo logra el MPCVD altas tasas de crecimiento para la síntesis de diamantes? Desbloquee el crecimiento rápido y de alta calidad de diamantes