En esencia, la viabilidad de electrificar los hornos rotatorios está limitada por desafíos fundamentales para alcanzar temperaturas muy altas a una escala industrial masiva. Si bien es técnicamente posible para aplicaciones más pequeñas o de menor temperatura, la tecnología actual de calentamiento eléctrico tiene dificultades para replicar la densidad de potencia bruta y la eficiencia económica de la combustión de combustibles fósiles utilizada en procesos como la fabricación de cemento.

La decisión de electrificar un horno rotatorio no es un simple cambio de una fuente de energía a otra. Representa una compensación fundamental entre las capacidades de alto volumen y alta temperatura de la combustión y la precisión y limpieza de la electricidad, con importantes consecuencias de ingeniería y económicas.

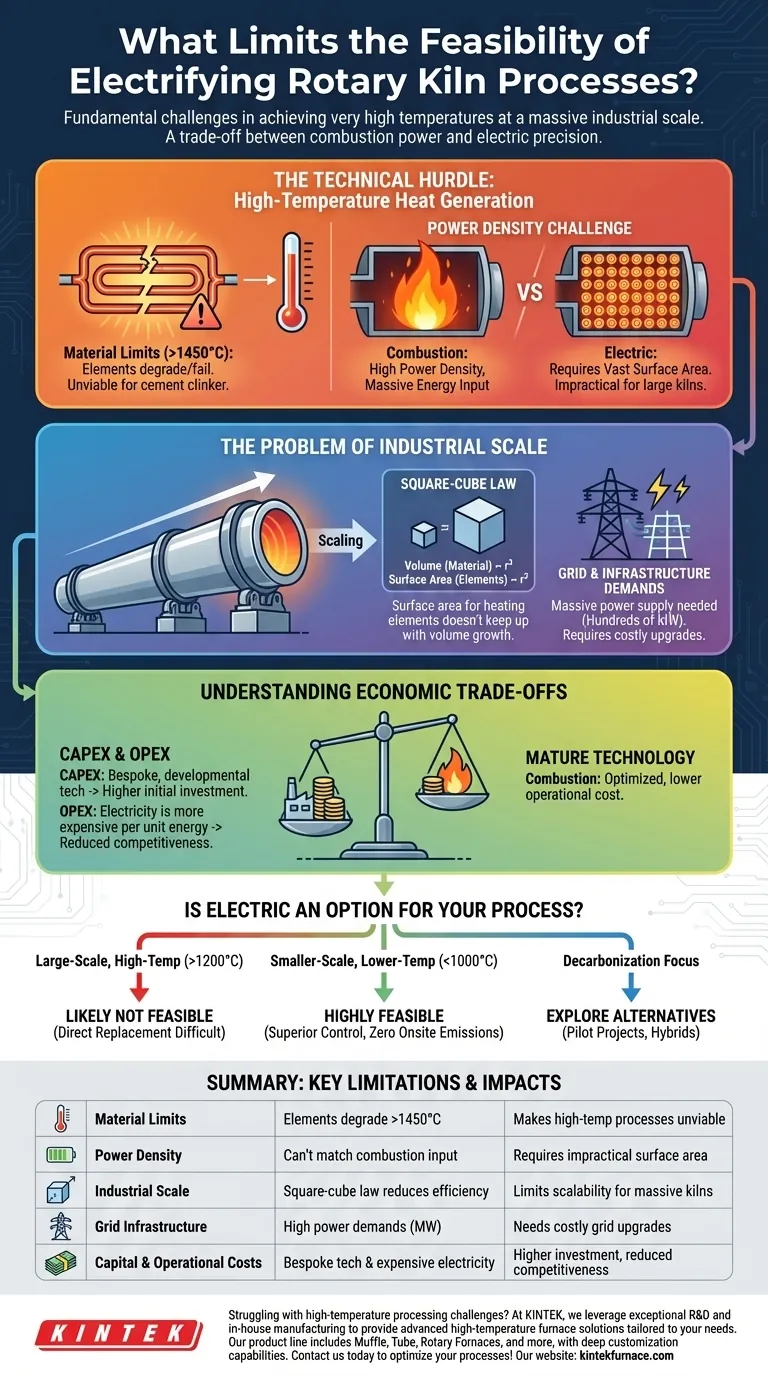

El obstáculo técnico: Generación de calor a alta temperatura

La barrera más significativa está arraigada en la física de la generación y transferencia de calor. Los sistemas basados en la combustión son excepcionalmente buenos para producir y entregar vastas cantidades de energía a alta temperatura.

Límites de los materiales de los elementos calefactores

Los hornos eléctricos dependen de elementos calefactores resistivos, que convierten la electricidad en calor. Estos elementos, a menudo hechos de aleaciones especializadas o materiales como el carburo de silicio, tienen temperaturas máximas de funcionamiento.

Para procesos que requieren temperaturas superiores a 1450 °C (2640 °F), como la producción de clínker de cemento, muchos elementos calefactores convencionales comienzan a degradarse, ablandarse o fallar. Esto hace que el reemplazo eléctrico directo en las aplicaciones más calientes no sea técnicamente viable con la tecnología estándar actual.

El desafío de la densidad de potencia

Una llama de combustible fósil inyecta una enorme cantidad de energía (alta densidad de potencia) directamente en el volumen del horno. Replicar esta entrada térmica con electricidad es un gran problema de ingeniería.

Para entregar la misma energía, un horno eléctrico requeriría una vasta área superficial de elementos calefactores. En un horno muy grande, simplemente no hay suficiente espacio en la pared del horno para montar la cantidad de elementos necesarios para igualar la potencia de un gran quemador industrial.

El problema de la escala industrial

Los desafíos de la generación de calor se magnifican a medida que aumenta el tamaño del horno rotatorio. Los principios que hacen que los hornos de combustión sean eficientes a gran escala no se traducen directamente a los diseños eléctricos.

Escalado y la ley del cuadrado-cubo

A medida que el diámetro de un horno aumenta, su volumen interno (la cantidad de material a procesar) crece a una potencia de tres (el cubo). Sin embargo, el área de la superficie de su carcasa, donde se montarían los elementos calefactores, solo crece a una potencia de dos (el cuadrado).

Esto significa que para hornos muy grandes, el área de superficie disponible para el calentamiento eléctrico se vuelve insuficiente para calentar el volumen de material en rápido aumento en su interior. Esta es una limitación geométrica fundamental.

Demandas de la red e infraestructura

Los procesos industriales a gran escala requieren un suministro de energía inmenso y constante. Un solo horno de cemento grande podría requerir cientos de megavatios de potencia, equivalente a la demanda de una ciudad pequeña.

La electrificación de una instalación de este tipo requeriría mejoras masivas en la red eléctrica local y la construcción de subestaciones dedicadas, lo que representa una formidable barrera logística y financiera.

Comprender las compensaciones económicas

Incluso cuando es técnicamente posible, la electrificación debe tener sentido económico. La comparación entre los costos de capital y operativos de los hornos eléctricos frente a los de combustión es un factor decisivo.

Alto gasto de capital (CAPEX)

Los hornos rotatorios alimentados por combustión son una tecnología madura y optimizada. Por el contrario, un horno eléctrico de alta temperatura a gran escala es esencialmente un equipo de desarrollo hecho a medida.

Los costos de investigación, ingeniería y fabricación para un sistema de este tipo son sustancialmente más altos que para un horno convencional, lo que conduce a una inversión inicial mucho mayor.

La realidad del gasto operativo (OPEX)

En la mayoría de los mercados energéticos mundiales, la electricidad es significativamente más cara por unidad de energía (por ejemplo, dólar por kilovatio-hora) que el gas natural (dólar por termia/MMBtu).

Esta diferencia de precio significa que incluso si un horno eléctrico opera con una mayor eficiencia térmica, el costo energético diario total puede hacer que el producto final no sea competitivo en el mercado. La viabilidad económica a menudo depende totalmente de los precios regionales de la energía y de la existencia de impuestos significativos sobre el carbono que penalizan el uso de combustibles fósiles.

¿Es la electricidad una opción para su proceso?

La decisión de electrificar no es un "sí" o "no" universal. Depende totalmente de los requisitos específicos de su proceso.

- Si su enfoque principal es un proceso a gran escala y de alta temperatura (>1200°C): Es probable que la tecnología actual de horno eléctrico no sea un reemplazo directo viable para su sistema de combustión existente.

- Si su enfoque principal es un proceso a menor escala y de menor temperatura (<1000°C): La electrificación es muy factible y puede ofrecer un control de temperatura superior, calidad del producto y cero emisiones en el sitio.

- Si su enfoque principal es la descarbonización a cualquier costo: Debe investigar proyectos piloto, sistemas híbridos (que utilizan electricidad para el precalentamiento) o tecnologías alternativas al horno rotatorio en sí.

En última instancia, la viabilidad de electrificar un horno rotatorio depende de una evaluación clara de sus requisitos específicos de temperatura, escala y realidades económicas.

Tabla de resumen:

| Factor | Limitación | Impacto |

|---|---|---|

| Límites de materiales | Los elementos calefactores se degradan por encima de 1450°C | Hace inviables los procesos de alta temperatura como la producción de cemento |

| Densidad de potencia | Los elementos eléctricos no pueden igualar la entrada de energía de la combustión | Requiere un área superficial impráctica en hornos grandes |

| Escala industrial | La ley del cuadrado-cubo reduce la eficiencia de calentamiento | Limita la escalabilidad para hornos masivos |

| Infraestructura de red | Altas demandas de potencia (p. ej., cientos de MW) | Necesita costosas actualizaciones de la red |

| Costos de capital | Los hornos eléctricos son hechos a medida y de desarrollo | Mayor inversión inicial frente a los hornos de combustión |

| Costos operativos | La electricidad es más cara por unidad de energía | Aumenta los costos del producto, reduciendo la competitividad |

¿Tiene problemas con los desafíos del procesamiento a alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para cumplir con precisión sus requisitos experimentales únicos. Ya sea que esté en investigación o producción industrial, podemos ayudar a optimizar sus procesos para lograr eficiencia y precisión. Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos