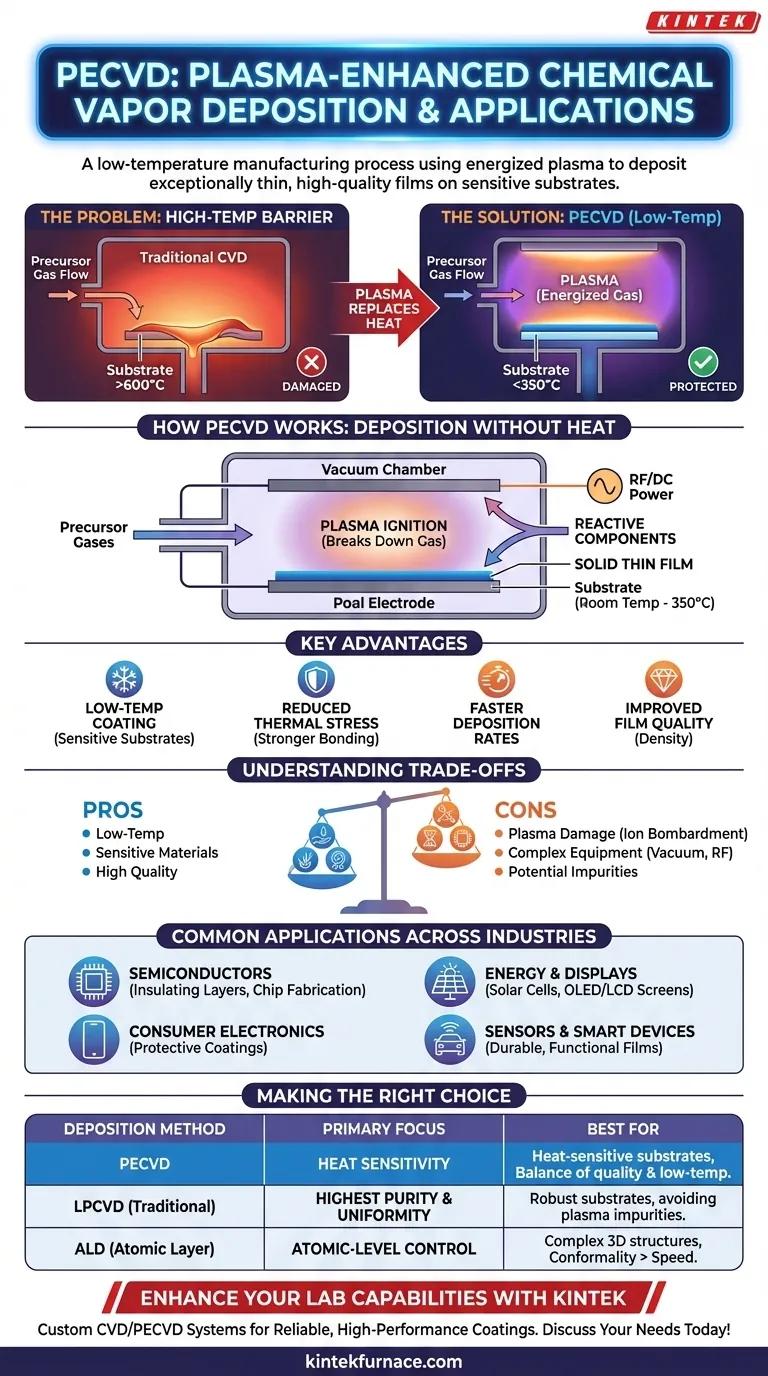

En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un sofisticado proceso de fabricación utilizado para depositar películas de material excepcionalmente delgadas sobre un sustrato. A diferencia de los métodos tradicionales que dependen del calor extremo, la PECVD utiliza un gas energizado, o plasma, para impulsar las reacciones químicas necesarias para construir la película capa por capa. Esto permite que el proceso se ejecute a temperaturas significativamente más bajas, haciéndolo indispensable para la electrónica moderna y la ciencia de los materiales.

El desafío central en la deposición de películas delgadas siempre ha sido aplicar recubrimientos de alta calidad sin dañar el material subyacente con el calor. La PECVD resuelve esto utilizando plasma como sustituto de la energía térmica, lo que permite la creación de películas avanzadas en sustratos sensibles a la temperatura que de otro modo serían imposibles de procesar.

El Problema Central: La Barrera de la Temperatura en la Deposición

El recubrimiento tradicional de películas delgadas se basa en un proceso llamado Deposición Química de Vapor (CVD). Este método funciona calentando un sustrato a temperaturas muy altas, a menudo superiores a los 600°C, dentro de una cámara llena de gases precursores.

La Limitación del Calor Intenso

El calor intenso proporciona la energía de activación requerida para que las moléculas de gas reaccionen y depositen una película sólida sobre la superficie del sustrato. Aunque es efectivo, este requisito de alta temperatura crea una limitación significativa.

Muchos materiales avanzados, como los polímeros, ciertos dispositivos semiconductores o los circuitos integrados previamente fabricados, no pueden soportar tal calor. Exponerlos a las temperaturas de CVD tradicionales provocaría que se derritan, se deformen o se degraden, destruyendo el componente.

Cómo la PECVD Resuelve el Problema: Deposición Sin Calor

La PECVD, a veces llamada CVD Asistida por Plasma (PACVD), se desarrolló específicamente para superar esta barrera de temperatura. Cambia fundamentalmente cómo se suministra la energía de activación a la reacción química.

El Papel del Plasma

En lugar de depender únicamente de la energía térmica, la PECVD introduce energía creando un plasma dentro de la cámara de reacción. Este plasma es un estado de gas altamente energizado, generado aplicando un campo eléctrico (típicamente de radiofrecuencia o CC).

El plasma energético choca con las moléculas de gas precursor, descomponiéndolas en componentes reactivos. Esta "pre-digestión" de los gases proporciona la energía necesaria para que ocurra la reacción de deposición sin necesidad de calentar toda la cámara a temperaturas extremas.

El Proceso de Deposición Explicado

El proceso ocurre a temperaturas de sustrato mucho más bajas, típicamente entre la temperatura ambiente y los 350°C. Los gases reactivos se introducen entre electrodos paralelos dentro de una cámara de vacío.

El campo eléctrico enciende el plasma, que descompone los gases. Estas especies químicas reactivas luego se depositan sobre el sustrato más frío y forman una película delgada sólida y de alta calidad. Al controlar con precisión la mezcla de gases y las condiciones del plasma, los ingenieros pueden ajustar las propiedades exactas de la capa depositada.

Ventajas Clave del Método PECVD

Este enfoque impulsado por plasma da como resultado varios beneficios clave. Permite el recubrimiento de sustratos sensibles a la temperatura, reduce el estrés térmico en la película y puede conducir a una unión más fuerte en las interfaces.

Además, la PECVD a menudo permite velocidades de deposición más rápidas y produce películas con densidad y calidad mejoradas en comparación con otras técnicas de baja temperatura.

Comprender las Compensaciones

Aunque es potente, la PECVD no es una solución universal. El uso de un plasma energético introduce su propio conjunto de consideraciones que lo diferencian de los procesos puramente térmicos.

Potencial de Daño por Plasma

Los mismos iones de alta energía que permiten la deposición a baja temperatura a veces pueden causar daño físico (bombardeo iónico) a superficies de sustrato extremadamente sensibles o a la película misma. Esto requiere un ajuste cuidadoso del proceso para mitigarlo.

Complejidad del Proceso y del Equipo

Los sistemas PECVD son inherentemente más complejos que sus contrapartes CVD térmicas. La necesidad de cámaras de vacío, sistemas de suministro de gas y generadores de energía de radiofrecuencia (RF) hace que el equipo sea más costoso de comprar y mantener.

Complicaciones en la Química de la Película

El entorno de plasma es una sopa química compleja. Esto a veces puede llevar a la incorporación no intencionada de otros elementos, como el hidrógeno, en la película, lo que puede alterar sus propiedades eléctricas u ópticas deseadas.

Aplicaciones Comunes en Industrias

La capacidad de depositar películas de alta calidad a bajas temperaturas ha convertido a la PECVD en una tecnología fundamental en numerosos campos de alta tecnología.

Fabricación de Semiconductores y Electrónica

La PECVD es esencial para la fabricación de circuitos integrados modernos. Se utiliza para depositar capas aislantes (como dióxido de silicio y nitruro de silicio) entre capas metálicas en un chip, un proceso que debe realizarse a bajas temperaturas para evitar dañar los transistores subyacentes.

También es fundamental en la electrónica de consumo como teléfonos inteligentes, dispositivos portátiles y audífonos para crear recubrimientos protectores y funcionales.

Tecnologías de Energía y Pantallas

La tecnología se utiliza ampliamente en la producción de fotovoltaica (células solares) y tecnologías de visualización avanzadas como pantallas LCD y OLED. Permite la deposición eficiente de recubrimientos antirreflectantes y capas electrónicamente activas que son cruciales para el rendimiento del dispositivo.

Sensores y Dispositivos Inteligentes

Desde sensores automotrices hasta biosensores y medidores inteligentes, la PECVD proporciona los recubrimientos duraderos y de alto rendimiento necesarios para un funcionamiento fiable. Estas películas protegen los componentes sensibles del entorno mientras proporcionan las propiedades aislantes o conductoras esenciales.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar un método de deposición depende totalmente de las limitaciones del material y del resultado deseado de su proyecto.

- Si su enfoque principal es recubrir sustratos sensibles al calor: La PECVD es la opción estándar de la industria, que ofrece un equilibrio inigualable entre calidad y compatibilidad a baja temperatura.

- Si su enfoque principal es lograr la pureza y uniformidad de la película más altas posibles en un sustrato robusto: Un proceso tradicional de alta temperatura como el CVD de Baja Presión (LPCVD) puede ser superior, ya que evita posibles impurezas inducidas por el plasma.

- Si su enfoque principal es el control del espesor a nivel atómico en estructuras 3D complejas: Es posible que deba considerar una alternativa como la Deposición de Capa Atómica (ALD), que ofrece una conformidad superior a costa de la velocidad.

Al comprender su capacidad única para desacoplar la reacción de deposición del calor intenso, puede aprovechar eficazmente la PECVD para construir la próxima generación de materiales y dispositivos avanzados.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Utiliza plasma para depositar películas delgadas a bajas temperaturas (temperatura ambiente a 350°C) |

| Ventajas Clave | Permite el recubrimiento de sustratos sensibles a la temperatura, deposición más rápida, alta calidad de película |

| Aplicaciones Comunes | Fabricación de semiconductores, células solares, tecnologías de visualización, sensores |

| Limitaciones | Posible daño por plasma, mayor complejidad del equipo, posibles impurezas en la película |

¿Listo para mejorar las capacidades de su laboratorio con soluciones PECVD avanzadas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados para diversos laboratorios. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ofreciendo recubrimientos fiables y de alto rendimiento para semiconductores, dispositivos energéticos y más. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de innovación y eficiencia.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura