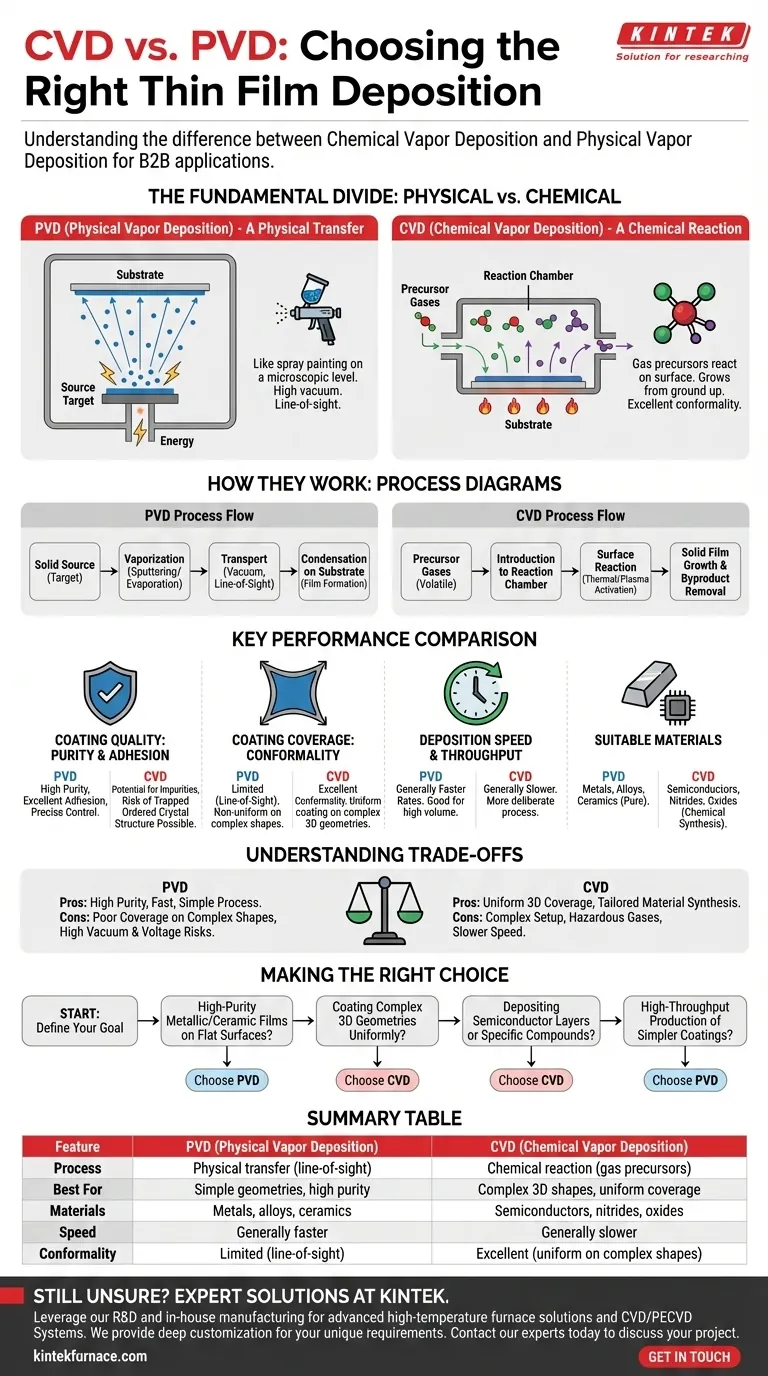

En esencia, la diferencia entre la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD) radica en cómo el material de recubrimiento viaja y se forma en una superficie. La PVD es un proceso físico que transfiere un material sólido a una fase de vapor y lo deposita, muy parecido a la pintura en aerosol a nivel microscópico. En contraste, la CVD es un proceso químico donde los precursores gaseosos reaccionan en la superficie del sustrato para hacer crecer una nueva capa de material desde cero.

La elección entre PVD y CVD no se trata de cuál es universalmente "mejor", sino de cuál es la herramienta adecuada para un objetivo de ingeniería específico. La PVD sobresale en la deposición de películas puras y densas con un control preciso en geometrías simples, mientras que la fuerza de la CVD es su capacidad inigualable para recubrir uniformemente superficies complejas y tridimensionales.

La División Fundamental: Deposición Física vs. Química

Comprender el mecanismo central de cada técnica es clave para seleccionar la correcta para su aplicación. Representan dos filosofías fundamentalmente diferentes para construir una película delgada.

Cómo funciona la PVD: Una transferencia física

La Deposición Física de Vapor opera en un entorno de alto vacío. Un material de fuente sólida (un "objetivo") es bombardeado con energía, lo que hace que se vaporice.

Este vapor luego viaja en una trayectoria de línea de visión recta y se condensa sobre el sustrato más frío, formando una película delgada. La composición de la película es esencialmente idéntica al material de la fuente.

Cómo funciona la CVD: Una reacción química

La Deposición Química de Vapor introduce uno o más precursores gaseosos volátiles en una cámara de reacción. Estos gases no son el material de recubrimiento final en sí.

Cuando estos gases entran en contacto con el sustrato calentado, se desencadena una reacción química en su superficie. Esta reacción forma el material de película sólida deseado, y los subproductos volátiles se bombean.

Comparación de las características clave de rendimiento

La diferencia en el mecanismo conduce a diferencias significativas en el rendimiento, el costo y la idoneidad de la aplicación.

Calidad del recubrimiento: Pureza y Adhesión

La PVD es reconocida por producir películas de pureza y densidad excepcionalmente altas, siempre que el material de la fuente sea puro. El proceso de transferencia física introduce muy pocos contaminantes.

Esto a menudo resulta en películas con excelente adhesión y propiedades controladas con precisión, lo que hace que la PVD sea ideal para aplicaciones como recubrimientos ópticos o recubrimientos de herramientas resistentes al desgaste.

Cobertura del recubrimiento: Conformabilidad en formas complejas

Esta es la ventaja distintiva de la CVD. Debido a que la deposición es impulsada por una reacción química de un gas omnipresente, puede ocurrir simultáneamente en cada superficie expuesta de un componente.

La CVD ofrece una conformabilidad superior, lo que significa que puede crear una capa de recubrimiento perfectamente uniforme dentro de zanjas profundas, alrededor de esquinas afiladas y en geometrías 3D altamente complejas. La naturaleza de línea de visión de la PVD hace que esto sea casi imposible.

Velocidad de deposición y rendimiento

Generalmente, los procesos PVD tienen tasas de deposición más rápidas que los CVD. Esto hace que la PVD sea una opción más económica para aplicaciones que requieren películas gruesas o producción de alto volumen en piezas relativamente simples.

La dependencia de la CVD de la cinética de las reacciones químicas a menudo la convierte en un proceso más lento y deliberado.

Materiales adecuados

La PVD es extremadamente versátil para depositar metales puros, aleaciones y muchas cerámicas.

La CVD es el método preferido para materiales que se forman mejor mediante reacción química, como semiconductores (por ejemplo, silicio), y compuestos específicos como nitruros y óxidos que requieren una síntesis química precisa durante la deposición.

Comprendiendo las compensaciones

Ninguno de los métodos es una solución perfecta. La elección implica equilibrar la complejidad del proceso con los requisitos de rendimiento.

Complejidad del proceso y seguridad

Los sistemas PVD son mecánicamente complejos pero conceptualmente más simples. Los principales peligros están relacionados con los sistemas de alto voltaje y vacío.

La CVD es a menudo más compleja químicamente, involucrando el manejo de gases precursores volátiles y, a veces, tóxicos o corrosivos. Esto añade importantes requisitos de seguridad e instalaciones.

Impurezas y defectos

Si bien la PVD es inherentemente limpia, los procesos CVD conllevan el riesgo de introducir impurezas de gases precursores no reaccionados o subproductos químicos que quedan atrapados en la película.

Sin embargo, el crecimiento químico de una película CVD a veces puede resultar en una estructura cristalina más ordenada que una película PVD condensada, lo que puede ser una ventaja para ciertas aplicaciones electrónicas u ópticas.

Tomando la decisión correcta para su objetivo

Para seleccionar el método correcto, primero debe definir su resultado más crítico.

- Si su enfoque principal son las películas metálicas o cerámicas de alta pureza en superficies planas: Elija PVD por su velocidad, pureza y control preciso sobre las propiedades de la película.

- Si su enfoque principal es recubrir geometrías 3D complejas de manera uniforme: Elija CVD por su conformabilidad inigualable, asegurando una cobertura completa y uniforme.

- Si su enfoque principal es depositar capas semiconductoras o compuestos químicos específicos (por ejemplo, nitruro de silicio): Elija CVD, ya que el proceso está diseñado fundamentalmente para este tipo de síntesis química.

- Si su enfoque principal es la producción de alto rendimiento de recubrimientos decorativos o de desgaste más simples: Elija PVD debido a sus tasas de deposición generalmente más rápidas.

En última instancia, la selección de la tecnología de deposición adecuada comienza con una clara comprensión de sus requisitos de material y la geometría de la pieza que necesita recubrir.

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Proceso | Transferencia física (línea de visión) | Reacción química (precursores gaseosos) |

| Mejor para | Geometrías simples, alta pureza | Formas 3D complejas, cobertura uniforme |

| Materiales | Metales, aleaciones, cerámicas | Semiconductores, nitruros, óxidos |

| Velocidad | Generalmente más rápido | Generalmente más lento |

| Conformabilidad | Limitada (línea de visión) | Excelente (uniforme en formas complejas) |

¿Aún no está seguro si PVD o CVD es lo adecuado para su aplicación específica?

En KINTEK, aprovechamos nuestras excepcionales capacidades de I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas especializados de CVD/PECVD. Nuestra experiencia en tecnologías de deposición de película delgada nos permite ofrecer una profunda personalización para satisfacer con precisión sus requisitos experimentales y de producción únicos.

Contacte a nuestros expertos hoy mismo para discutir las necesidades específicas de su proyecto y descubra cómo nuestras soluciones personalizadas pueden mejorar su proceso de recubrimiento. Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

La gente también pregunta

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores