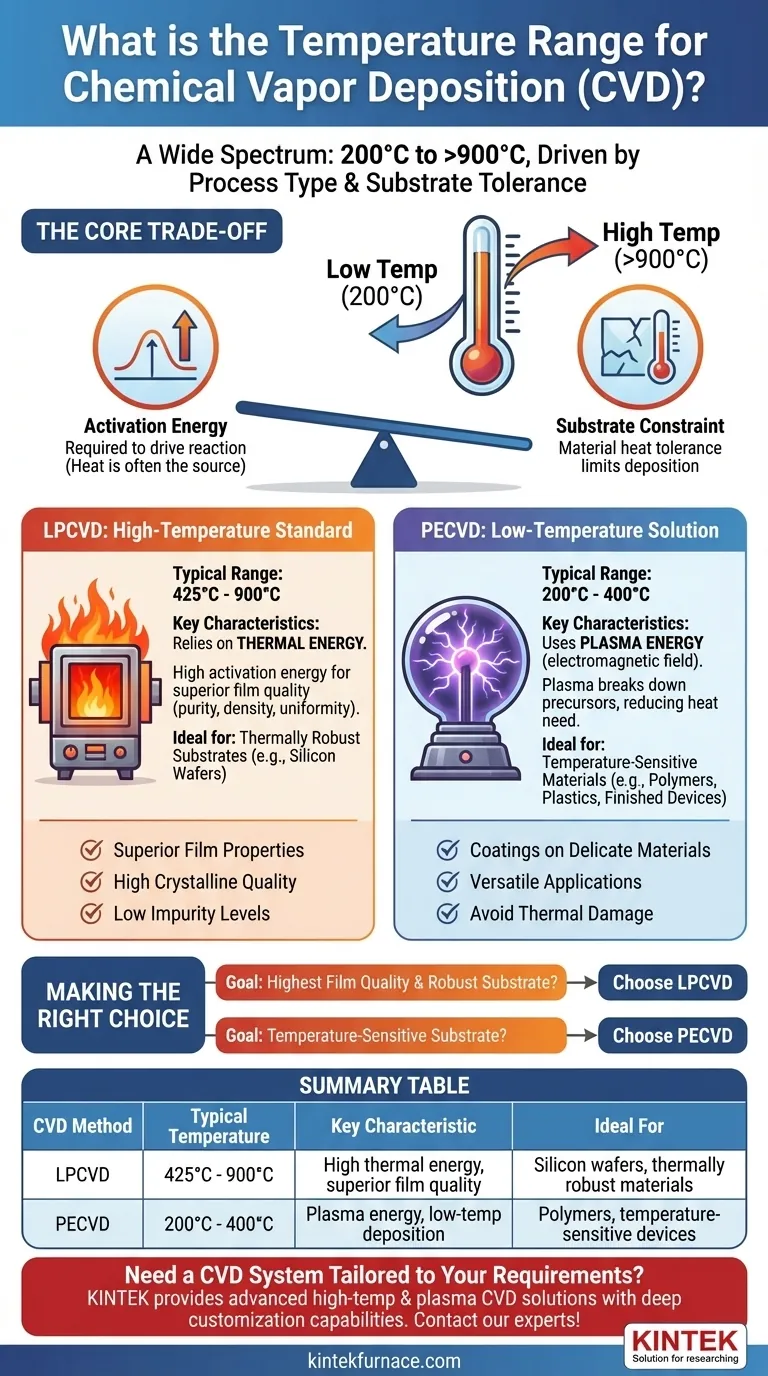

El rango de temperatura para la Deposición Química de Vapor (CVD) es excepcionalmente amplio, abarcando desde tan solo 200°C hasta más de 900°C. Esta variación no es arbitraria; está determinada por el tipo específico de proceso CVD que se esté empleando. La diferencia fundamental radica en cómo el proceso suministra la energía necesaria para impulsar las reacciones químicas que forman la película delgada.

El problema central es gestionar la energía requerida para la reacción de deposición frente a la tolerancia al calor del material que se está recubriendo (el sustrato). Se han desarrollado diferentes métodos de CVD específicamente para navegar este compromiso, creando un espectro de procesos definidos por sus temperaturas de operación.

Por qué la temperatura rige el proceso CVD

La Deposición Química de Vapor es fundamentalmente un proceso donde los gases precursores reaccionan cerca de una superficie calentada para formar una película delgada sólida y de alta pureza. La temperatura es la palanca principal que controla esta transformación.

El papel de la energía de activación

Para que los gases precursores se descompongan y se depositen como una película, deben superar una barrera de energía conocida como energía de activación. En muchos métodos CVD tradicionales, la energía térmica —el calor— es la única fuente de esta energía. Un calor insuficiente significa que la reacción no procederá de manera efectiva, o no lo hará en absoluto.

La restricción del sustrato

El objeto que se recubre, conocido como sustrato, tiene sus propios límites térmicos. Si bien una oblea de silicio puede soportar un calor muy alto, un circuito integrado terminado, un polímero u otros materiales sensibles a la temperatura no pueden. Aplicar demasiado calor dañará o destruirá el sustrato, haciendo inútil la deposición.

Comparación de técnicas CVD por temperatura

Los diferentes "sabores" de CVD se definen en gran medida por cómo resuelven el problema de energía versus sustrato. Los dos métodos más comunes basados en calor y plasma lo ilustran perfectamente.

CVD de Baja Presión (LPCVD): El estándar de alta temperatura

LPCVD opera a altas temperaturas, típicamente entre 425°C y 900°C. Depende casi exclusivamente de la energía térmica para impulsar la reacción de deposición.

El calor elevado proporciona abundante energía de activación, lo que resulta en películas con excelente pureza, densidad y uniformidad. Esto lo hace ideal para aplicaciones en microelectrónica donde la calidad de la película es primordial y los sustratos de silicio pueden soportar el calor.

CVD Asistida por Plasma (PECVD): La solución de baja temperatura

PECVD opera a temperaturas significativamente más bajas, que van desde 200°C hasta 400°C. Esta es su ventaja definitoria.

En lugar de depender únicamente del calor, PECVD utiliza un campo electromagnético (típicamente de radiofrecuencia) para generar un plasma. Este plasma, un estado de gas ionizado, es altamente energético y descompone eficazmente los gases precursores. El plasma proporciona la energía de activación, reduciendo drásticamente la necesidad de altas temperaturas del sustrato.

Comprender las compensaciones

Elegir un método CVD es un ejercicio para equilibrar prioridades en competencia. La temperatura del proceso es fundamental para esta decisión.

El beneficio de la alta temperatura

Los procesos como LPCVD utilizan calor elevado para lograr propiedades de película superiores. Las películas resultantes son a menudo más cristalinas, tienen niveles de impurezas más bajos (como hidrógeno incorporado) y exhiben mejores características eléctricas. La compensación es el rango limitado de sustratos que pueden sobrevivir al proceso.

El beneficio de la baja temperatura

La clara ventaja de PECVD es su capacidad para depositar películas sobre materiales que no pueden soportar altas temperaturas. Esto abre aplicaciones para recubrir polímeros, plásticos y dispositivos electrónicos completamente fabricados sin causar daños térmicos. La posible compensación puede estar a veces en la calidad de la película, que puede ser menos densa o tener diferentes propiedades químicas que un equivalente de alta temperatura.

Tomar la decisión correcta para su objetivo

Los requisitos específicos de su aplicación para la calidad de la película y la compatibilidad del sustrato dictarán el proceso correcto.

- Si su enfoque principal es la más alta calidad de película posible en un sustrato térmicamente robusto (como silicio desnudo): LPCVD es a menudo la opción superior porque su proceso puramente térmico produce propiedades de material excepcionales.

- Si su enfoque principal es depositar una película sobre un material sensible a la temperatura (como un polímero o un dispositivo terminado): PECVD es la opción necesaria, ya que su operación a baja temperatura evita el daño al sustrato.

Al comprender cómo la temperatura dicta las capacidades y limitaciones de cada método CVD, puede seleccionar la herramienta precisa necesaria para lograr sus objetivos de deposición de materiales.

Tabla de resumen:

| Método CVD | Rango de temperatura típico | Característica clave | Ideal para |

|---|---|---|---|

| LPCVD | 425°C - 900°C | Alta energía térmica para una calidad de película superior | Sustratos térmicamente robustos (ej. obleas de silicio) |

| PECVD | 200°C - 400°C | La energía del plasma permite la deposición a baja temperatura | Materiales sensibles a la temperatura (ej. polímeros, dispositivos terminados) |

¿Necesita un sistema CVD adaptado a sus requisitos específicos de temperatura y sustrato?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de horno de alta temperatura, incluidos nuestros sistemas especializados de CVD y PECVD. Ya sea que requiera la precisión de alta temperatura de LPCVD para una calidad de película superior o la capacidad de baja temperatura de PECVD para sustratos delicados, nuestras sólidas capacidades de personalización profunda aseguran que su sistema se construya para satisfacer sus necesidades experimentales únicas con precisión.

Contacte a nuestros expertos hoy para discutir cómo podemos optimizar una solución CVD para su laboratorio.

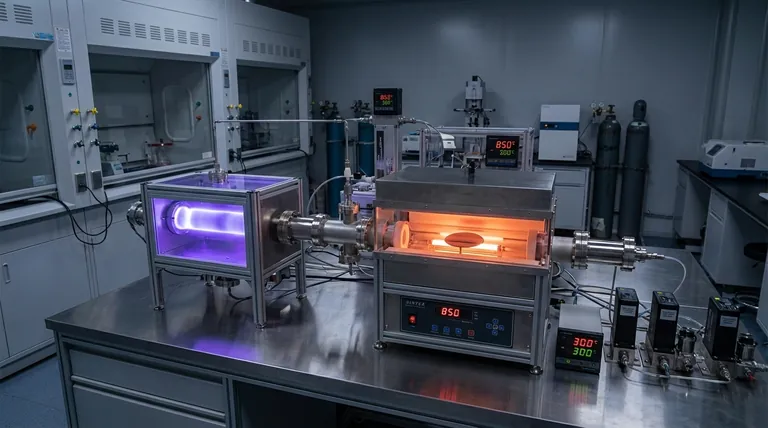

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Cómo contribuye un sistema PECVD a las capas de (n)poli-Si? Explicación del dopaje in situ de alto rendimiento

- ¿Qué métodos se utilizan para analizar y caracterizar muestras de grafeno? Descubra las técnicas clave para un análisis preciso de materiales

- ¿Qué entornos proporciona un sistema PECVD para los nanocables de silicio? Optimice el crecimiento con un control térmico preciso

- ¿Cuál es la función de un sistema PECVD en la pasivación de células solares de silicio UMG? Mejora la eficiencia con hidrógeno

- ¿Cuáles son las ventajas técnicas de usar un sistema CVD? Optimizar el crecimiento de nanotubos de carbono para la conductividad térmica