En esencia, la eficiencia energética de un calentador cerámico proviene de sus propiedades materiales. A diferencia del metal, la cerámica es un aislante superior que minimiza la energía desperdiciada al dirigir el calor con precisión a donde se necesita. También distribuye este calor de manera más uniforme, evitando puntos calientes ineficientes y asegurando que toda la superficie trabaje para calentar el objetivo, no el aire circundante.

La diferencia crucial no es cuánta electricidad se convierte en calor; ambos son casi 100% eficientes a ese respecto. El ahorro de energía en el mundo real proviene de la eficacia con la que el calentador transfiere ese calor y lo retiene, que es donde las características físicas inherentes de la cerámica proporcionan una ventaja decisiva.

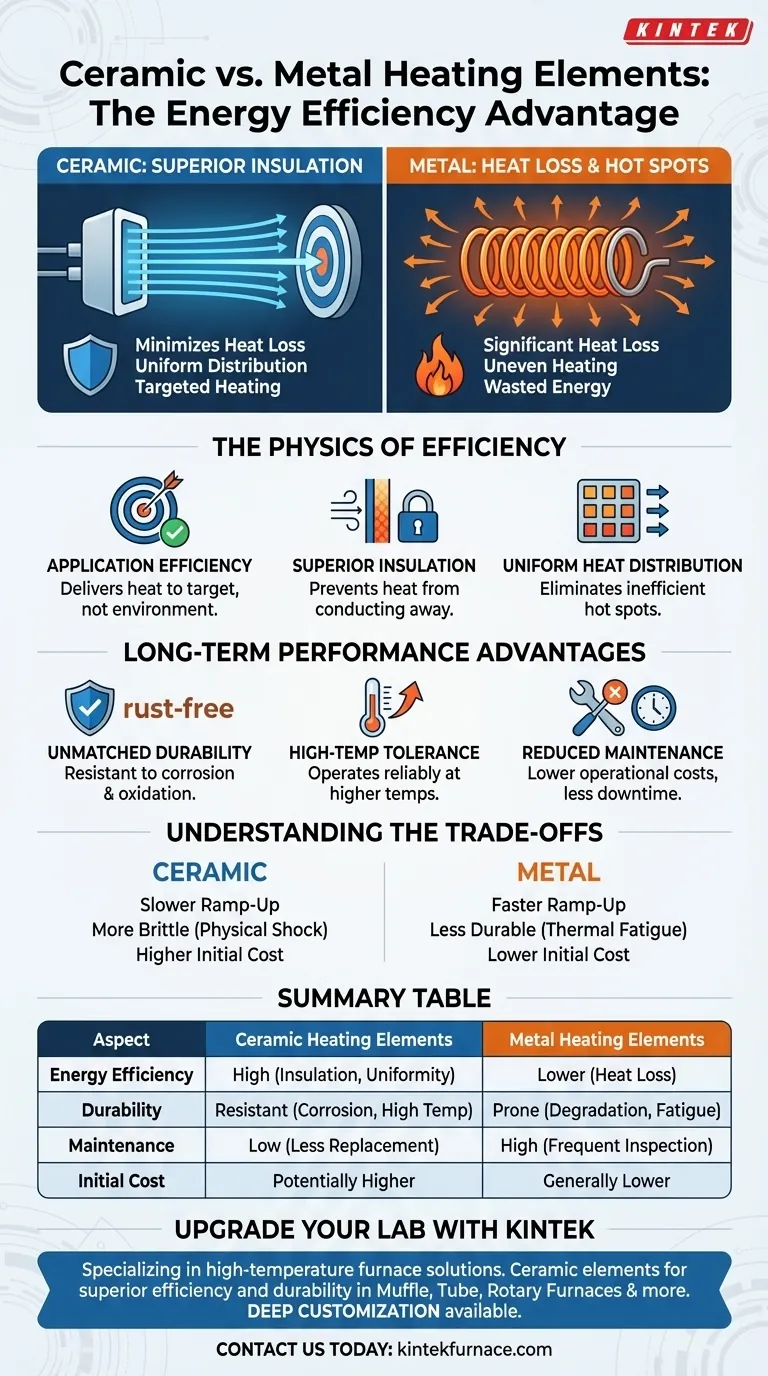

La física del calentamiento eficiente

La verdadera eficiencia de calentamiento se trata de minimizar el desperdicio. Si bien una simple bobina de metal y un elemento cerámico avanzado convierten la energía eléctrica en energía térmica, la forma en que gestionan y entregan esa energía térmica es completamente diferente.

Eficiencia eléctrica frente a eficiencia de aplicación

Todos los calentadores resistivos, ya sean metálicos o cerámicos, son casi 100% eficientes en la conversión de electricidad en calor. Esta es una ley fundamental de la física.

Sin embargo, la eficiencia de la aplicación es la métrica que realmente importa. Mide cuánta de ese calor generado llega con éxito al objetivo previsto en comparación con cuánto se pierde en el medio ambiente.

El papel del aislamiento superior

Los materiales cerámicos son excelentes aislantes térmicos. Esto significa que no conducen fácilmente el calor hacia áreas no deseadas.

Esta propiedad asegura que la gran mayoría del calor generado se irradie o conduzca hacia su objetivo. Un elemento metálico, por el contrario, pierde calor más fácilmente en todas direcciones, requiriendo más energía para alcanzar la misma temperatura objetivo.

Distribución uniforme del calor

Los calentadores cerámicos son conocidos por proporcionar un calor excepcionalmente uniforme en toda su superficie. Esto elimina los "puntos calientes" que concentran la energía en un área mientras dejan otras más frías.

Al calentarse de manera uniforme, todo el elemento funciona de manera eficiente. Esto reduce la potencia total requerida y mejora la calidad y consistencia del proceso de calentamiento, ya sea que esté calentando una habitación o un componente en una máquina industrial.

Ventajas de rendimiento a largo plazo de la cerámica

Más allá del ahorro puro de energía, la estabilidad del material de la cerámica ofrece beneficios en durabilidad y consistencia durante toda la vida útil del elemento.

Durabilidad inigualable

Los elementos cerámicos son altamente resistentes a la corrosión, la oxidación (óxido) y la abrasión química. Esto los hace ideales para su uso en entornos industriales hostiles.

Los elementos metálicos, particularmente a altas temperaturas, se oxidan y degradan. Este proceso de fatiga térmica debilita el metal, lo que conduce a un rendimiento inconsistente y una eventual falla.

Tolerancia a altas temperaturas

Las cerámicas tienen puntos de fusión extremadamente altos y resisten la deformación incluso cuando se someten a ciclos de calor intensos.

Esto les permite operar de manera confiable a temperaturas más altas que muchos elementos metálicos convencionales, generando más calor de manera segura sin arriesgarse a fallas estructurales.

Mantenimiento reducido

La estabilidad inherente de la cerámica significa que estos elementos calefactores requieren significativamente menos mantenimiento. No se degradan ni se debilitan de la misma manera que sus contrapartes metálicas.

Esto se traduce en menores costos operativos y menos tiempo de inactividad, ya que los elementos metálicos a menudo requieren inspección y reemplazo frecuentes para prevenir fallas y garantizar la seguridad.

Comprender las compensaciones

Ninguna elección de ingeniería está exenta de compromisos. Reconocer las compensaciones es clave para tomar una decisión verdaderamente informada.

Inercia térmica y tiempo de rampa

Debido a que las cerámicas son tan efectivas para absorber y retener el calor, a veces pueden tardar más en alcanzar su temperatura operativa objetivo desde un arranque en frío en comparación con una simple bobina de metal de baja masa.

Fragilidad y choque mecánico

Aunque son extremadamente duras y duraderas contra el calor y la corrosión, las cerámicas son más frágiles que los metales dúctiles. Un impacto físico significativo o un choque mecánico pueden hacer que un elemento cerámico se agriete o se rompa.

Costo inicial

Los procesos de fabricación para crear componentes cerámicos de alta pureza y forma precisa son a menudo más complejos que los de formar alambre o tiras de metal. Esto a veces puede traducirse en un costo inicial más alto para un elemento calefactor cerámico.

Tomar la decisión correcta para su aplicación

Seleccionar el elemento calefactor correcto requiere equilibrar las necesidades inmediatas con los objetivos de rendimiento y eficiencia a largo plazo.

- Si su enfoque principal es la máxima eficiencia energética y la estabilidad a largo plazo: La cerámica es la opción definitiva, ya que su aislamiento superior y durabilidad ofrecerán menores costos operativos con el tiempo.

- Si su enfoque principal es el calentamiento rápido para uso intermitente: Un elemento metálico simple puede ser suficiente, pero debe aceptar las compensaciones de una mayor pérdida de energía y una vida útil más corta.

- Si su aplicación involucra entornos químicos hostiles o altas temperaturas sostenidas: La resistencia inherente a la corrosión y la estabilidad térmica de la cerámica son esenciales para un funcionamiento confiable.

En última instancia, elegir el elemento calefactor correcto se trata de comprender el costo total de propiedad, donde la eficiencia y la longevidad de la cerámica a menudo proporcionan el mayor valor a largo plazo.

Tabla de resumen:

| Aspecto | Elementos calefactores cerámicos | Elementos calefactores metálicos |

|---|---|---|

| Eficiencia energética | Alta debido al aislamiento superior y la distribución uniforme del calor | Menor debido a la pérdida de calor y el calentamiento desigual |

| Durabilidad | Resistentes a la corrosión, oxidación y altas temperaturas | Propensos a la degradación y la fatiga térmica |

| Mantenimiento | Bajo, con menor necesidad de reemplazo | Alto, requiere inspecciones y reemplazos frecuentes |

| Costo inicial | Potencialmente más alto por adelantado | Generalmente más bajo por adelantado |

¡Mejore la eficiencia de su laboratorio con las soluciones de calefacción avanzadas de KINTEK!

¿Tiene problemas con el desperdicio de energía y el calentamiento inconsistente en sus procesos? KINTEK se especializa en soluciones de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestros elementos calefactores cerámicos, integrados en productos como hornos mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, ofrecen una eficiencia energética superior, una distribución uniforme del calor y una durabilidad duradera. Con nuestra sólida capacidad de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos, reduciendo los costos operativos y el tiempo de inactividad.

No se conforme con menos: contáctenos hoy para discutir cómo nuestras tecnologías de calefacción innovadoras pueden optimizar el rendimiento de su laboratorio y ahorrarle dinero a largo plazo.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cómo se pueden personalizar los elementos calefactores de alta temperatura para diferentes aplicaciones? Adapte los elementos para obtener el máximo rendimiento

- ¿Qué materiales cerámicos se utilizan comúnmente para elementos calefactores? Descubra lo mejor para sus necesidades de alta temperatura

- ¿Qué papel desempeñan los elementos calefactores de MoSi2 en experimentos a 1500 °C? Clave para la Estabilidad y la Precisión

- ¿Cuál es el rango de temperatura para los elementos calefactores de MoSi2? Maximice la vida útil en aplicaciones de alta temperatura

- ¿Qué tipos de elementos calefactores de disilicida de molibdeno están disponibles? Elija el elemento adecuado para sus necesidades de alta temperatura