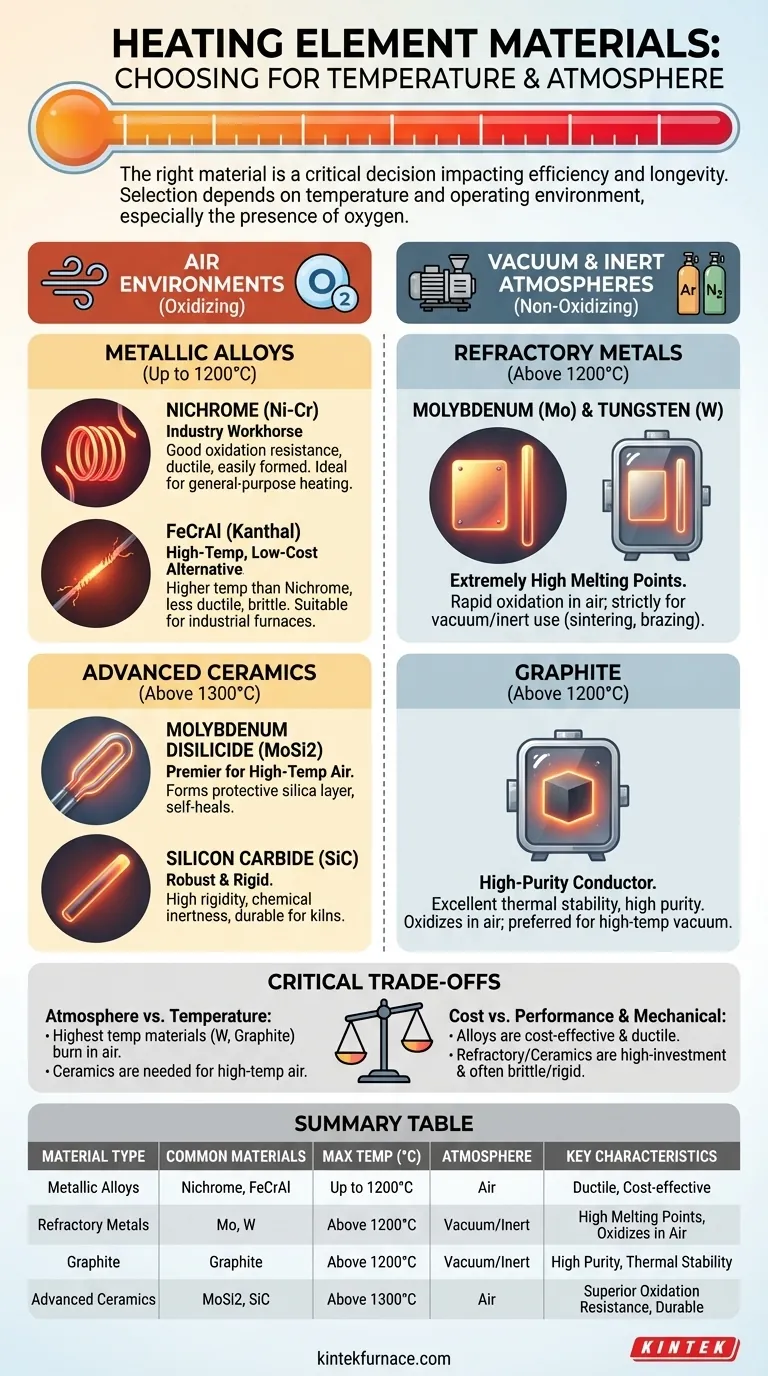

La elección del material del elemento calefactor es una decisión crítica de ingeniería que impacta directamente la eficiencia del proceso, la fiabilidad y la longevidad. Para aplicaciones de temperatura más baja (típicamente por debajo de 1200°C) en aire, las aleaciones de níquel-cromo (Nicromo) y hierro-cromo-aluminio (FeCrAl) son las opciones dominantes. Para procesos de alta temperatura, especialmente en atmósferas de vacío o inertes, la selección se desplaza a materiales especializados como grafito, molibdeno y tungsteno, o cerámicas avanzadas como el disilicuro de molibdeno para uso en aire.

Seleccionar el material correcto no se trata solo de su clasificación de temperatura máxima. El factor más crucial es el entorno operativo, específicamente la presencia de oxígeno, que dicta si una aleación metálica, un metal refractario o una cerámica avanzada es la única opción viable.

La Base: Aleaciones Metálicas para Entornos de Aire

Los elementos calefactores más comunes son aleaciones metálicas diseñadas para funcionar de manera confiable en presencia de oxígeno. Lo logran formando una capa de óxido protectora y estable en su superficie que previene una mayor degradación.

Níquel-Cromo (Nicromo): El Caballo de Batalla de la Industria

El Nicromo, típicamente una aleación de 80% de níquel y 20% de cromo, es el material para elementos calefactores más utilizado. Su popularidad proviene de su excelente equilibrio de propiedades.

Tiene un punto de fusión alto (~1400°C), resiste la oxidación de manera efectiva a altas temperaturas y es muy dúctil, lo que permite formarlo fácilmente en bobinas y formas complejas.

Hierro-Cromo-Aluminio (FeCrAl): La Alternativa de Alto Costo y Alta Temperatura

Las aleaciones FeCrAl, a menudo conocidas por el nombre comercial Kanthal, pueden operar a temperaturas ligeramente más altas que el Nicromo. Son una alternativa rentable para muchas aplicaciones.

Su principal inconveniente es una menor ductilidad, lo que las hace más quebradizas y difíciles de formar en comparación con el Nicromo. Sin embargo, su capacidad para altas temperaturas y menor costo las hacen ideales para hornos industriales y electrodomésticos.

Acero Inoxidable: Para Aplicaciones Especializadas

Aunque no es un elemento primario de alta temperatura, el acero inoxidable se utiliza para procesos de menor temperatura donde sus propiedades específicas son ventajosas.

A menudo se emplea en aplicaciones como el soldaje fuerte de aluminio a presiones parciales más altas, donde su resistencia a la corrosión y sus propiedades mecánicas se adaptan bien a la química específica del proceso.

Superando los Límites: Materiales de Alta Temperatura y Vacío

Cuando las temperaturas exceden los límites de las aleaciones estándar, o cuando el proceso debe ocurrir en una atmósfera controlada, se requiere una clase diferente de materiales. La distinción clave en esta categoría es si el material puede tolerar oxígeno.

Metales Refractarios: Molibdeno (Mo) y Tungsteno (W)

El molibdeno y el tungsteno poseen puntos de fusión extremadamente altos, lo que los hace adecuados para los requisitos de temperatura más exigentes en hornos de vacío.

Su debilidad crítica es una oxidación rápida y catastrófica cuando se calientan en presencia de aire. Por lo tanto, su uso está estrictamente limitado a entornos de vacío o gas inerte para procesos como sinterización, endurecimiento de metales y soldadura fuerte a alta temperatura.

Grafito: El Conductor de Alta Pureza

El grafito es un excelente conductor eléctrico con una estabilidad térmica sobresaliente a temperaturas extremas. También es un material de alta pureza, lo cual es fundamental para procesos sensibles.

Al igual que los metales refractarios, el grafito se oxidará (quemará) fácilmente en aire a altas temperaturas. Debe utilizarse en vacío o atmósfera inerte, donde es la opción preferida para muchas aplicaciones de hornos de vacío de alta temperatura.

Cerámicas Avanzadas: Los Campeones Estables en Aire

Los materiales cerámicos avanzados se desarrollaron para superar los límites de oxidación de los metales refractarios y el grafito, permitiendo operar a temperaturas muy altas directamente en aire.

El Disilicuro de Molibdeno (MoSi2) es un material destacado para el calentamiento a alta temperatura en aire. Forma una capa protectora de sílice (vidrio) en su superficie que previene la oxidación e incluso puede "autocurarse" si se daña.

El Carburo de Silicio (SiC) es otra cerámica robusta conocida por su alta rigidez e inercia química. Funciona de manera confiable a altas temperaturas en aire y es una opción duradera para muchas aplicaciones de hornos y muflas.

Comprender las Compensaciones Críticas

Elegir un material implica equilibrar factores en competencia. Una decisión basada únicamente en la temperatura a menudo conducirá al fracaso.

Atmósfera versus Temperatura

Esta es la compensación más importante. Los materiales capaces de alcanzar las temperaturas más altas (Tungsteno, Grafito) serán destruidos por el oxígeno. Si su proceso de alta temperatura debe ocurrir en aire, está limitado a cerámicas avanzadas como MoSi2 o SiC, o una aleación FeCrAl de alta calidad en el extremo inferior del espectro de "alta temperatura".

Costo versus Rendimiento

Existe una jerarquía de costos clara. Las aleaciones de Nicromo y FeCrAl son las más rentables para uso general. Los metales refractarios y las cerámicas avanzadas representan una inversión significativa, justificada solo por los requisitos extremos de temperatura o atmósfera de un proceso especializado.

Propiedades Mecánicas versus Aplicación

Los materiales dúctiles como el Nicromo se forman fácilmente en elementos enrollados compactos. Los materiales quebradizos como el Carburo de Silicio se suministran típicamente como varillas rígidas. Las limitaciones físicas de su equipo pueden limitar sus opciones de material o dictar la forma del elemento (p. ej., varillas, elementos doblados o paneles personalizados).

Tomando la Decisión Correcta para su Aplicación

Su selección final debe guiarse por su objetivo operativo principal.

- Si su enfoque principal es la calefacción de propósito general en aire por debajo de 1200°C: El Níquel-Cromo (Nicromo) ofrece el mejor equilibrio general de rendimiento, ductilidad y fiabilidad.

- Si su proceso requiere temperaturas muy altas (superiores a 1300°C) en una atmósfera rica en oxígeno: El Disilicuro de Molibdeno (MoSi2) o el Carburo de Silicio (SiC) son las opciones necesarias debido a su excepcional resistencia a la oxidación.

- Si su proceso implica vacío o gas inerte a altas temperaturas: El Grafito, el Molibdeno o el Tungsteno proporcionan un rendimiento y una pureza superiores para aplicaciones como la sinterización o la soldadura fuerte especializada.

- Si el costo es la restricción principal para una aplicación de temperatura media a alta en aire: Las aleaciones de Hierro-Cromo-Aluminio (FeCrAl) son una alternativa viable y de menor costo al Nicromo.

Al comprender la interacción entre la temperatura, la atmósfera y las propiedades del material, puede seleccionar un elemento que garantice la eficiencia y el éxito de su proceso térmico.

Tabla Resumen:

| Tipo de Material | Materiales Comunes | Rango de Temperatura Máx. (°C) | Atmósfera Adecuada | Características Clave |

|---|---|---|---|---|

| Aleaciones Metálicas | Níquel-Cromo (Nicromo), Hierro-Cromo-Aluminio (FeCrAl) | Hasta 1200°C | Aire | Buena resistencia a la oxidación, dúctil, rentable |

| Metales Refractarios | Molibdeno, Tungsteno | Por encima de 1200°C | Vacío o Inerte | Puntos de fusión altos, se oxida en aire |

| Grafito | Grafito | Por encima de 1200°C | Vacío o Inerte | Alta pureza, excelente estabilidad térmica |

| Cerámicas Avanzadas | Disilicuro de Molibdeno (MoSi2), Carburo de Silicio (SiC) | Por encima de 1300°C | Aire | Resistencia superior a la oxidación, duradero |

¡Mejore las capacidades de calentamiento de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones personalizadas como Muflas, Hornos Tubulares, Hornos Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, aumentando la eficiencia y la fiabilidad. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos térmicos y ofrecer un rendimiento superior!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados