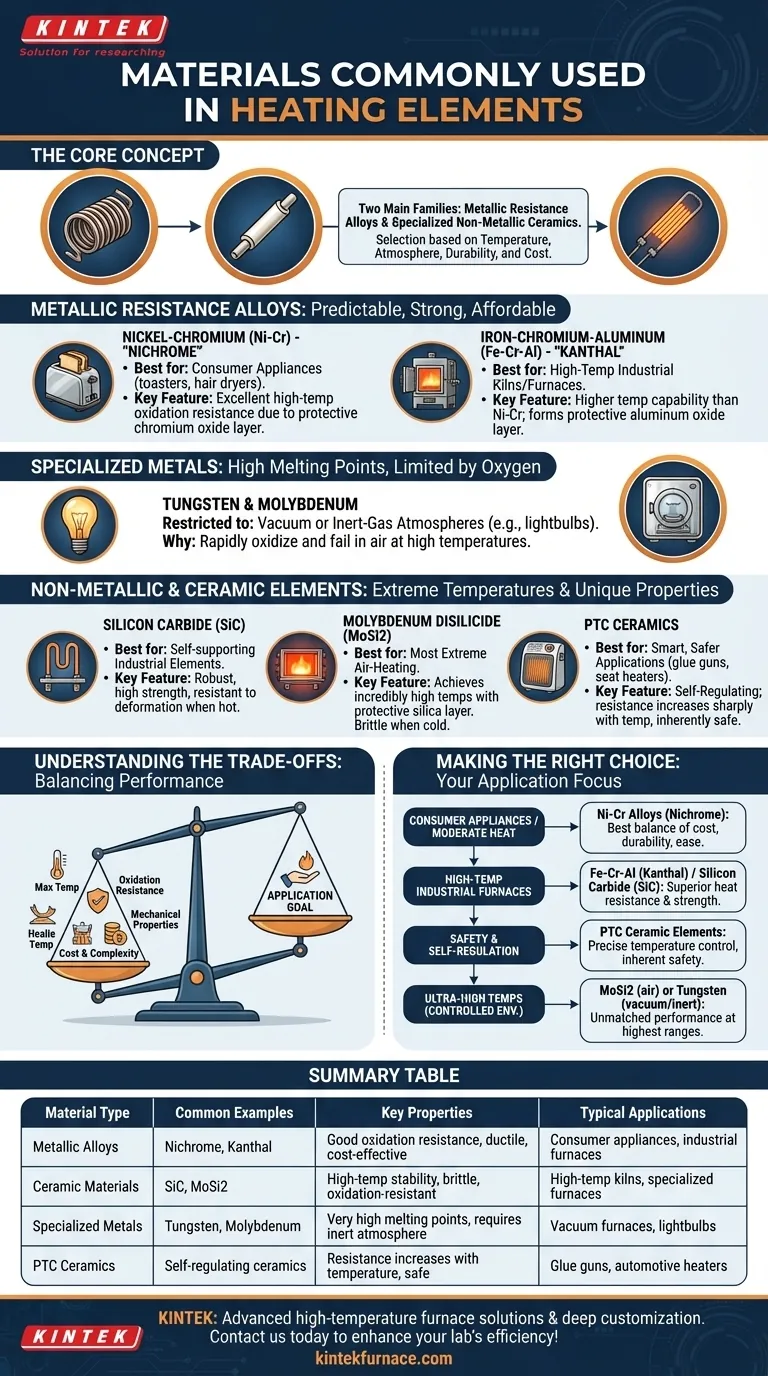

En esencia, los elementos calefactores se fabrican más comúnmente a partir de aleaciones metálicas de resistencia o de materiales cerámicos no metálicos especializados. Las opciones metálicas más prevalentes son las aleaciones de níquel-cromo (Ni-Cr), conocidas como Nicromo, y las aleaciones de hierro-cromo-aluminio (Fe-Cr-Al), como Kanthal. Para aplicaciones de muy alta temperatura o especializadas, se utilizan materiales cerámicos como el carburo de silicio (SiC) y el disilicuro de molibdeno (MoSi2).

La selección de un material para un elemento calefactor no se trata de encontrar una única opción "mejor". Es una elección de ingeniería precisa dictada por la temperatura de funcionamiento requerida, la atmósfera circundante y la durabilidad mecánica, todo ello equilibrado con el costo.

Las dos familias de materiales para elementos calefactores

Casi todos los elementos calefactores modernos se dividen en una de dos categorías: aleaciones metálicas, que son caballos de batalla para una amplia gama de temperaturas, y cerámicas no metálicas, que se reservan para condiciones más extremas o especializadas.

Aleaciones metálicas de resistencia

Estos materiales son valorados por su resistencia predecible, fuerza y asequibilidad relativa. Funcionan resistiendo el flujo de electricidad, lo que genera calor.

Aleaciones de níquel-cromo (Ni-Cr)

Comúnmente conocido por la marca Nicromo, este es el material más reconocido para elementos calefactores. Es el estándar para innumerables electrodomésticos como tostadoras, secadores de pelo y calentadores. Su ventaja clave es su excelente resistencia a la oxidación a altas temperaturas. Cuando se calienta, forma una capa protectora externa de óxido de cromo que evita que el metal subyacente se degrade, lo que le confiere una larga vida útil en el aire.

Aleaciones de hierro-cromo-aluminio (Fe-Cr-Al)

A menudo referidas por la marca Kanthal, estas aleaciones representan el siguiente nivel en capacidad de temperatura. Pueden operar a temperaturas más altas que la mayoría de las aleaciones de Ni-Cr, lo que las convierte en una opción principal para aplicaciones industriales como hornos y estufas de alta temperatura. Al igual que el Nicromo, también forman una capa de óxido protectora (óxido de aluminio, en este caso) que contribuye a su durabilidad.

Metales especializados (tungsteno y molibdeno)

Metales como el tungsteno (W) y el molibdeno (Mo) tienen puntos de fusión excepcionalmente altos. Sin embargo, se oxidan y fallan muy rápidamente en presencia de oxígeno a altas temperaturas. Debido a esto, están restringidos a aplicaciones especializadas que operan en vacío o en una atmósfera controlada de gas inerte. El filamento de una bombilla incandescente es un ejemplo clásico de un elemento calefactor de tungsteno.

Elementos no metálicos y cerámicos

Cuando las temperaturas superan los límites de las aleaciones convencionales o cuando se necesitan propiedades únicas, los ingenieros recurren a las cerámicas y los compuestos.

Carburo de silicio (SiC)

El carburo de silicio es un material cerámico robusto que puede operar a temperaturas muy altas. A diferencia de muchos metales, es muy fuerte y resistente a la deformación o "fluencia" cuando está caliente. Esto lo hace ideal para elementos autoportantes en hornos y estufas industriales donde la estabilidad mecánica es crucial.

Disilicuro de molibdeno (MoSi2)

Para las aplicaciones de calentamiento de aire más extremas, el disilicuro de molibdeno es el material elegido. Puede alcanzar temperaturas increíblemente altas al mismo tiempo que forma una capa protectora de sílice que resiste la oxidación. Su principal inconveniente es que es muy quebradizo a temperatura ambiente, lo que requiere un manejo e instalación cuidadosos.

Cerámicas de coeficiente de temperatura positivo (PTC)

Las cerámicas PTC son materiales "inteligentes". Su resistencia eléctrica aumenta bruscamente una vez que alcanzan una temperatura de diseño específica. Esta propiedad única las hace autorregulables e intrínsecamente seguras, ya que limitan naturalmente su producción de calor y evitan el sobrecalentamiento. Se encuentran comúnmente en aplicaciones de calefacción más pequeñas y seguras, como pistolas de pegamento y algunos calentadores de asientos de automóviles.

Comprendiendo las compensaciones

Elegir el material adecuado requiere equilibrar las características de rendimiento. La elección ideal para una tostadora es completamente incorrecta para un horno industrial.

Temperatura máxima de funcionamiento

Esta es la restricción principal. Las aleaciones de Fe-Cr-Al generalmente operan a temperaturas más altas que las aleaciones de Ni-Cr. Los elementos cerámicos como SiC y MoSi2 superan los límites mucho más allá de lo que pueden lograr incluso las mejores aleaciones.

Resistencia a la oxidación

La capacidad de sobrevivir al aire libre a altas temperaturas es fundamental. Tanto las aleaciones de Ni-Cr como las de Fe-Cr-Al sobresalen aquí porque forman sus propias capas de óxido protectoras. El tungsteno, por el contrario, tiene un punto de fusión muy alto pero falla catastróficamente en el aire, lo que limita su uso.

Propiedades mecánicas

El comportamiento del material a diferentes temperaturas importa. El MoSi2 es capaz de soportar calor extremo pero es quebradizo cuando está frío, lo que complica el diseño y mantenimiento del sistema. El Ni-Cr es dúctil y se forma fácilmente en bobinas, lo que es perfecto para electrodomésticos compactos.

Costo y complejidad

Las aleaciones comunes como el Nicromo son muy utilizadas, fáciles de fabricar y rentables. Las cerámicas avanzadas como el MoSi2 y los metales especializados como el tungsteno son significativamente más caros y requieren diseños de sistemas más complejos (por ejemplo, vacío o atmósferas inertes) para funcionar correctamente.

Tomando la decisión correcta para su aplicación

Su selección final depende completamente de su objetivo específico. El material debe ajustarse a las demandas operativas del sistema.

- Si su enfoque principal son los electrodomésticos de consumo o el calor moderado: las aleaciones de Ni-Cr (Nicromo) ofrecen el mejor equilibrio entre costo, durabilidad y facilidad de fabricación.

- Si su enfoque principal son los hornos industriales de alta temperatura: las aleaciones de Fe-Cr-Al (Kanthal) y el carburo de silicio (SiC) son las opciones estándar por su resistencia superior al calor y su fuerza.

- Si su enfoque principal es la seguridad y la autorregulación: los elementos cerámicos PTC son la solución ideal para aplicaciones donde el control preciso de la temperatura y la seguridad inherente son las principales prioridades.

- Si su enfoque principal son las temperaturas ultraaltas en un entorno controlado: el disilicuro de molibdeno (MoSi2) para aire, o el tungsteno para vacío/gas inerte, son necesarios por su rendimiento inigualable en los rangos térmicos más altos.

En última instancia, seleccionar el material adecuado para el elemento calefactor es una función directa de equilibrar sus requisitos de temperatura con el entorno operativo y el presupuesto.

Tabla resumen:

| Tipo de material | Ejemplos comunes | Propiedades clave | Aplicaciones típicas |

|---|---|---|---|

| Aleaciones metálicas | Nicromo (Ni-Cr), Kanthal (Fe-Cr-Al) | Buena resistencia a la oxidación, dúctil, rentable | Electrodomésticos, hornos industriales |

| Materiales cerámicos | Carburo de silicio (SiC), Disilicuro de molibdeno (MoSi2) | Estabilidad a altas temperaturas, quebradizo, resistente a la oxidación | Hornos de alta temperatura, hornos especializados |

| Metales especializados | Tungsteno, Molibdeno | Puntos de fusión muy altos, requiere atmósfera inerte | Hornos de vacío, bombillas |

| Cerámicas PTC | Cerámicas autorregulables | La resistencia aumenta con la temperatura, seguras | Pistolas de pegamento, calentadores automotrices |

¿Le cuesta elegir el elemento calefactor adecuado para las necesidades únicas de su laboratorio? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, complementados con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales. Contáctenos hoy para mejorar la eficiencia y el rendimiento de su laboratorio con nuestras soluciones expertas.

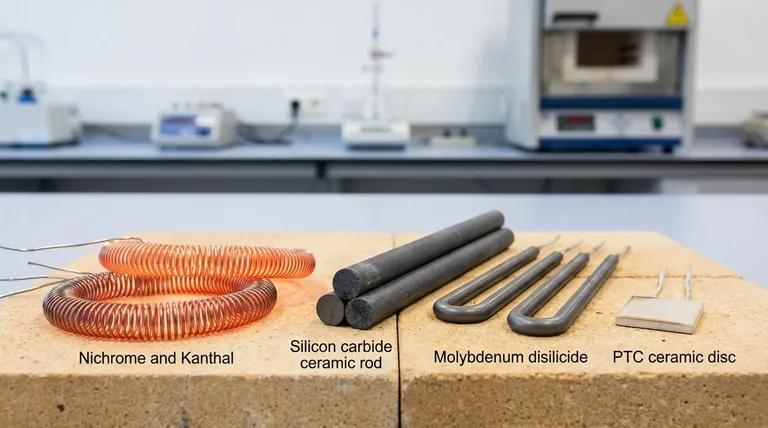

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores