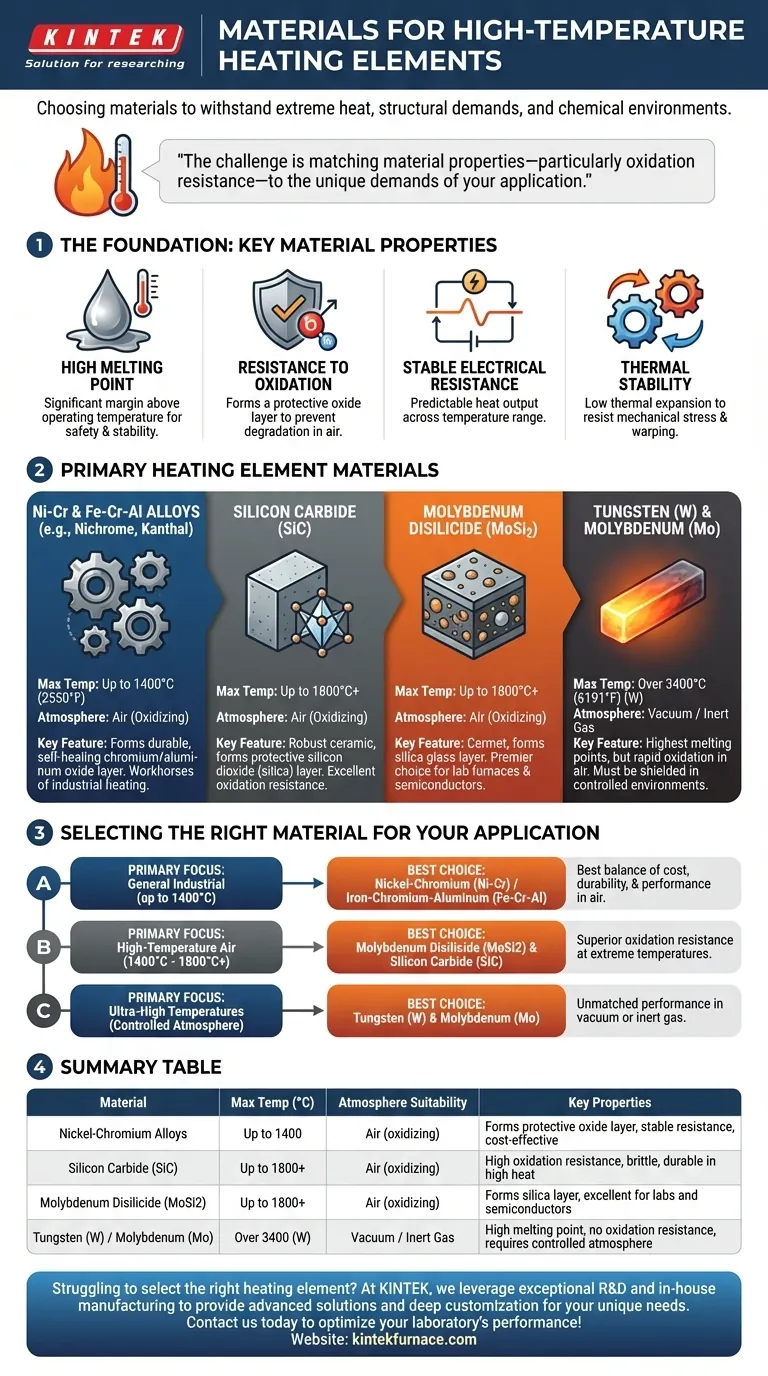

Para aplicaciones de alta temperatura, los materiales más comunes para elementos calefactores son las aleaciones de níquel-cromo (como el Nicrom), el carburo de silicio (SiC), el disilicuro de molibdeno (MoSi2) y metales refractarios como el tungsteno. Estos materiales se eligen por su capacidad para soportar calor extremo manteniendo la integridad estructural y eléctrica. La selección final depende completamente de la temperatura de funcionamiento requerida, el entorno químico (es decir, aire o vacío) y las limitaciones de costo.

El desafío al seleccionar un elemento calefactor no es simplemente encontrar el material con el punto de fusión más alto. Se trata de hacer coincidir las propiedades específicas del material —particularmente su resistencia a la oxidación— con las demandas y la atmósfera únicas de su aplicación.

La base de la calefacción de alta temperatura: propiedades clave

El rendimiento de cualquier elemento calefactor está dictado por algunas propiedades fundamentales del material. Comprender estos principios es el primer paso para tomar una decisión informada.

Alto punto de fusión

El requisito más obvio es un punto de fusión significativamente más alto que la temperatura de funcionamiento prevista. Esto proporciona un margen crucial de seguridad y operación.

Resistencia a la oxidación

A altas temperaturas, la mayoría de los materiales reaccionan con el oxígeno del aire, un proceso llamado oxidación. Esto degrada el material, provocando su falla. Los mejores elementos forman una capa de óxido estable y protectora que previene una mayor corrosión.

Resistencia eléctrica estable

Un elemento calefactor funciona convirtiendo energía eléctrica en calor a través de la resistencia. Un material cuya resistencia permanece relativamente estable en un amplio rango de temperaturas permite una salida de calor predecible y controlable.

Estabilidad térmica

Los materiales se expanden cuando se calientan. Los elementos con baja expansión térmica son menos propensos a sufrir estrés mecánico, deformaciones y fatiga durante los ciclos repetidos de calentamiento y enfriamiento, lo que lleva a una vida útil más larga.

Un desglose de los materiales primarios de los elementos calefactores

Cada clase de material ofrece un perfil distinto de límites de temperatura, compatibilidad ambiental y características físicas.

Aleaciones de Níquel-Cromo (Ni-Cr) y Hierro-Cromo-Aluminio (Fe-Cr-Al)

Estas aleaciones metálicas, conocidas por nombres comerciales como Nicrom y Kanthal, son los caballos de batalla de la calefacción industrial y comercial. Se utilizan típicamente en aplicaciones de hasta 1400°C (2550°F).

Su principal ventaja es la formación de una capa de óxido de cromo o óxido de aluminio duradera y autorreparable. Esta capa superficial es altamente resistente a la oxidación, protegiendo el metal subyacente incluso en hornos de aire abierto.

Carburo de Silicio (SiC)

El carburo de silicio es un material cerámico robusto capaz de operar a temperaturas más altas que la mayoría de las aleaciones metálicas en una atmósfera de aire.

Cuando se calienta, el SiC forma una capa protectora de dióxido de silicio (sílice), que proporciona una excelente resistencia a la oxidación. A menudo se utiliza en hornos, kilns y como fuente de ignición.

Disilicuro de Molibdeno (MoSi2)

Como compuesto cerámico-metálico (cermet), el disilicuro de molibdeno ofrece un rendimiento excepcional a temperaturas muy altas, a menudo superando los 1800°C (3272°F) en atmósferas oxidantes.

Similar al SiC, forma una capa protectora de vidrio de sílice en su superficie cuando se calienta. Esto lo convierte en una opción principal para hornos de laboratorio y procesamiento de semiconductores donde se requiere calor extremo y limpio.

Tungsteno (W) y Molibdeno (Mo)

Estos son metales refractarios con los puntos de fusión más altos de todos los materiales de esta lista, con el tungsteno alcanzando más de 3400°C (6191°F).

Sin embargo, su debilidad crítica es una falta casi total de resistencia a la oxidación. A altas temperaturas en presencia de aire, se quemarán rápidamente. En consecuencia, su uso está estrictamente limitado a hornos de vacío o entornos con una atmósfera de gas inerte.

Comprendiendo las compensaciones

Elegir un material siempre es una cuestión de equilibrar factores contrapuestos. El material ideal para una aplicación puede ser completamente inadecuado para otra.

La atmósfera lo es todo: oxidación vs. vacío

Esta es la compensación más crítica. Las aleaciones de Ni-Cr, SiC y MoSi2 están diseñadas para prosperar en el aire porque forman una capa de óxido protectora.

Por el contrario, el tungsteno y el molibdeno deben protegerse del oxígeno. Usarlos en un horno lleno de aire provocaría una falla inmediata.

Rango de temperatura vs. costo

Existe una correlación directa entre la temperatura máxima de funcionamiento y el costo del material. Si bien las aleaciones de Ni-Cr son relativamente económicas, materiales como el MoSi2 y el tungsteno son significativamente más caros.

Empujar un material más allá de su rango de temperatura recomendado es una falsa economía, ya que acorta drásticamente su vida útil y aumenta el riesgo de falla.

El factor de fragilidad

Las aleaciones metálicas como el Nicrom son dúctiles y resistentes a los golpes mecánicos. Sin embargo, los elementos cerámicos como el SiC y el MoSi2 son inherentemente frágiles a temperatura ambiente y deben manipularse con cuidado para evitar fracturas.

Selección del material adecuado para su aplicación

Utilice su objetivo principal para guiar su decisión.

- Si su enfoque principal son los hornos industriales generales de hasta 1400°C: Las aleaciones de níquel-cromo (Ni-Cr) o hierro-cromo-aluminio (Fe-Cr-Al) ofrecen el mejor equilibrio entre costo, durabilidad y rendimiento en el aire.

- Si su enfoque principal son los hornos de aire de alta temperatura (1400°C - 1800°C+): El disilicuro de molibdeno (MoSi2) y el carburo de silicio (SiC) son las opciones correctas por su resistencia superior a la oxidación a temperaturas extremas.

- Si su enfoque principal son las temperaturas ultra altas en una atmósfera controlada: El tungsteno y el molibdeno son inigualables por su rendimiento en entornos de vacío o gas inerte donde la oxidación no es un factor.

En última instancia, un diseño exitoso depende de la selección del material que está diseñado para sobrevivir a su entorno operativo específico.

Tabla resumen:

| Material | Temperatura Máx. (°C) | Idoneidad de la atmósfera | Propiedades clave |

|---|---|---|---|

| Aleaciones de Níquel-Cromo (ej., Nicrom) | Hasta 1400 | Aire (oxidante) | Forma capa de óxido protectora, resistencia estable, rentable |

| Carburo de Silicio (SiC) | Hasta 1800+ | Aire (oxidante) | Alta resistencia a la oxidación, frágil, duradero a altas temperaturas |

| Disilicuro de Molibdeno (MoSi2) | Hasta 1800+ | Aire (oxidante) | Forma capa de sílice, excelente para laboratorios y semiconductores |

| Tungsteno (W) / Molibdeno (Mo) | Más de 3400 (W) | Vacío / Gas Inerte | Alto punto de fusión, sin resistencia a la oxidación, requiere atmósfera controlada |

¿Tiene dificultades para seleccionar el elemento calefactor adecuado para sus necesidades de alta temperatura? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, mejorando la eficiencia y la durabilidad. Contáctenos hoy para discutir cómo nuestros elementos calefactores personalizados pueden optimizar el rendimiento de su laboratorio.

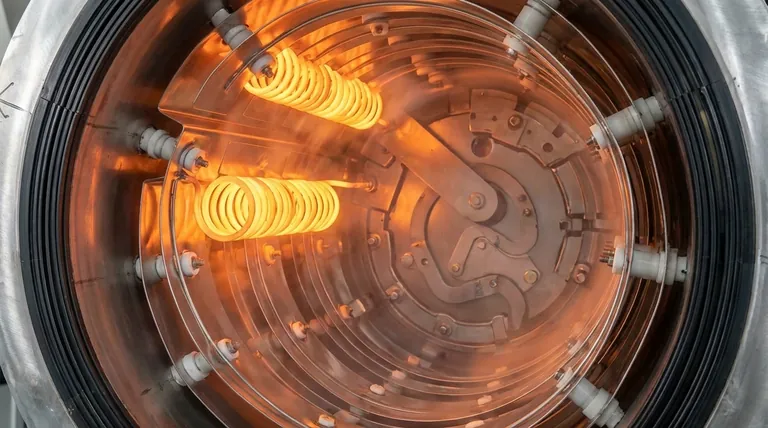

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización