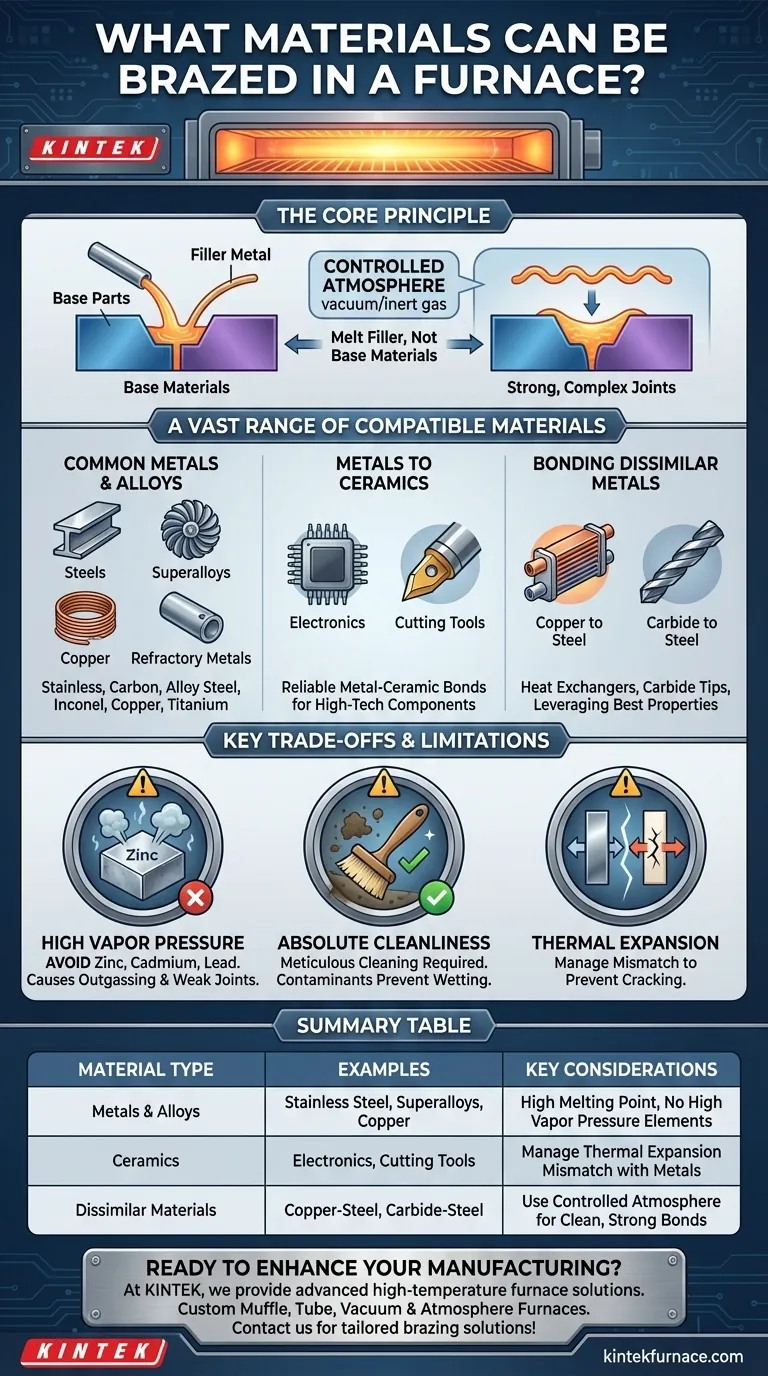

En el braseado en horno, se puede unir una amplia gama de materiales con éxito. El proceso no se limita a metales similares; sobresale al unir metales disímiles e incluso metales a cerámicas. Los materiales comunes incluyen varios aceros, superaleaciones, cobre y titanio, siendo la principal limitación evitar materiales base o aportantes que contengan elementos con alta presión de vapor, como el zinc o el cadmio.

La versatilidad del braseado en horno proviene de su principio fundamental: utilizar una atmósfera controlada para fundir un metal de aporte que une los materiales base sin fundirlos. Esto permite la creación de uniones fuertes y complejas entre una amplia gama de metales, aleaciones y cerámicas, lo que lo convierte en una de las tecnologías de unión más adaptables disponibles.

Los Principios de la Compatibilidad de Materiales

El braseado en horno es un proceso de alta precisión. Comprender cómo interactúa con diferentes materiales es clave para aprovechar todo su potencial. La compatibilidad está determinada por la interacción entre los materiales base, el metal de aporte y la atmósfera del horno.

El Papel de los Materiales Base

La regla fundamental es que el punto de fusión de los materiales base debe ser significativamente superior al punto de fusión del metal de aporte. El proceso calienta todo el conjunto, y las piezas base deben permanecer sólidas y estables mientras el aporte se vuelve líquido.

Por eso, materiales como los aceros inoxidables, las superaleaciones a base de níquel, las aleaciones de cobre e incluso las cerámicas son excelentes candidatos. Sus altas temperaturas de fusión permiten una amplia selección de metales de aporte.

La Función Crítica del Metal de Aporte

El metal de aporte es el agente que crea la unión. Se elige en función de su punto de fusión, su compatibilidad con los materiales base y las propiedades deseadas de la unión final (por ejemplo, resistencia, resistencia a la corrosión).

Al calentarse por encima de su punto de fusión, el metal de aporte es atraído hacia el espacio estrecho entre los materiales base mediante acción capilar. Al enfriarse, forma una unión metalúrgica fuerte y permanente.

El Poder de una Atmósfera Controlada

El braseado en horno se realiza casi siempre en una atmósfera controlada, como un vacío o un entorno de gas inerte. Esto evita la oxidación de los materiales base y de aporte a temperaturas elevadas.

Este control es lo que permite unir metales reactivos como el titanio o crear uniones excepcionalmente limpias requeridas para implantes médicos y componentes aeroespaciales.

Una Guía de Materiales Compatibles

El proceso es reconocido por su capacidad para unir materiales que son difíciles o imposibles de soldar. Esta flexibilidad abre posibilidades de diseño en numerosas industrias.

Metales y Aleaciones Comunes

Se puede brasear un amplio espectro de metales. Esto incluye:

- Aceros: Acero inoxidable, acero al carbono y aceros aleados.

- Superaleaciones: Aleaciones a base de níquel (p. ej., Inconel) y a base de cobalto utilizadas en aeroespacial y turbinas.

- Cobre y Aleaciones de Cobre: Valiosos por su conductividad térmica y eléctrica.

- Metales Refractarios: Como el titanio, que requiere un entorno de vacío.

Unión de Metales a Cerámicas

El braseado en horno es uno de los pocos métodos fiables para crear una unión fuerte entre un metal y una cerámica. Esto es fundamental para la fabricación de componentes como paquetes electrónicos o herramientas de corte donde se requieren las propiedades de ambos materiales.

Unión de Metales Disímiles

El proceso sobresale al unir diferentes tipos de metales, como cobre con acero en intercambiadores de calor o puntas de carburo con cuerpos de acero en herramientas de corte. Esto permite a los ingenieros diseñar componentes que aprovechan las mejores propiedades de múltiples materiales en un solo conjunto.

Comprensión de las Compensaciones y Limitaciones

Aunque es increíblemente versátil, el braseado en horno tiene restricciones específicas de materiales que son críticas de entender para una aplicación exitosa. Ignorarlas puede provocar uniones fallidas y equipos contaminados.

La Restricción de Alta Presión de Vapor

La limitación más significativa es que se deben evitar los materiales que contengan elementos con alta presión de vapor. En el vacío de un horno de braseado, elementos como el zinc, el cadmio, el plomo y el magnesio se "evaporarán" o desgasificarán del material base.

Esta desgasificación puede contaminar el horno, interferir con el proceso de braseado y crear uniones porosas y débiles. Por esta razón, las aleaciones comunes como el latón (que contiene zinc) generalmente no son adecuadas para el braseado en horno de vacío.

El Requisito de Limpieza Absoluta

Todos los componentes deben limpiarse meticulosamente antes de colocarse en el horno. Cualquier aceite, grasa, óxido u otros contaminantes en la superficie evitará que el metal de aporte moje el material y fluya correctamente, lo que resultará en una unión fallida.

Desajuste en la Expansión Térmica

Al unir materiales disímiles, particularmente metales con cerámicas, se deben gestionar sus diferentes tasas de expansión y contracción térmica. Un desajuste significativo puede inducir tensión en la unión a medida que se enfría, lo que podría provocar grietas o fallos. Esto a menudo requiere un diseño de unión cuidadoso y la selección de un metal de aporte dúctil apropiado.

Elegir los Materiales Correctos para su Aplicación

Su selección final de material dependerá enteramente de los requisitos de rendimiento de la pieza terminada.

- Si su enfoque principal es el rendimiento a alta temperatura (p. ej., aeroespacial): Una los aceros inoxidables o superaleaciones utilizando metales de aporte a base de níquel u oro para una resistencia superior y resistencia a la corrosión.

- Si su enfoque principal es la unión de materiales disímiles (p. ej., electrónica): Utilice el braseado en horno para uniones robustas de metal a cerámica, pero gestione cuidadosamente las diferencias de expansión térmica.

- Si su enfoque principal son ensamblajes complejos (p. ej., intercambiadores de calor): Aproveche la capacidad de unir múltiples juntas simultáneamente en materiales base como acero, cobre y aluminio.

- Si su enfoque principal es la fabricación de matrices y herramientas: Brasee secciones de carburo a cuerpos de acero para crear herramientas con dureza y resistencia al desgaste excepcionales.

Al comprender estos principios de materiales, puede aplicar con confianza el braseado en horno para resolver una amplia gama de desafíos complejos de fabricación.

Tabla Resumen:

| Tipo de Material | Ejemplos | Consideraciones Clave |

|---|---|---|

| Metales y Aleaciones | Acero inoxidable, superaleaciones (p. ej., Inconel), cobre, titanio | Alto punto de fusión, evitar elementos de alta presión de vapor (p. ej., zinc, cadmio) |

| Cerámicas | Varias cerámicas para electrónica, herramientas de corte | Gestionar el desajuste de expansión térmica con metales |

| Materiales Disímiles | Cobre con acero, carburo con acero | Usar atmósfera controlada para uniones limpias y fuertes |

¿Listo para mejorar su fabricación con soluciones precisas de braseado en horno? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Cámara, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales y de producción únicas, ya sea en el sector aeroespacial, electrónico o de fabricación de herramientas. Contáctenos hoy para discutir cómo nuestros hornos de braseado personalizados pueden ofrecer un rendimiento y fiabilidad superiores para sus proyectos.

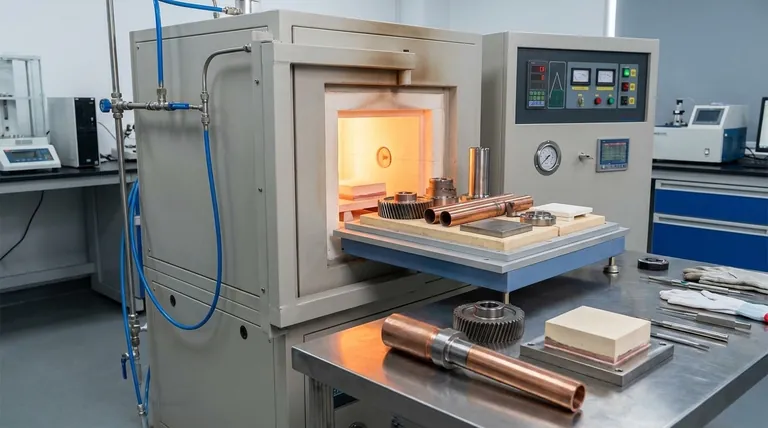

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío de molibdeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento