En esencia, la fuente de alimentación de RF es el motor del proceso de Deposición Química de Vapor Asistida por Plasma (PECVD). Proporciona la energía eléctrica de alta frecuencia necesaria para transformar los gases precursores inertes en un plasma reactivo, que es el estado fundamental requerido para depositar una película delgada sobre un sustrato. Sin la fuente de alimentación de RF, no se genera plasma y no se produce deposición.

El verdadero papel de la fuente de alimentación de RF se extiende mucho más allá de simplemente "encender" el sistema. Es la palanca de control principal para manipular las características del plasma, lo que dicta directamente las propiedades finales de la película delgada depositada, incluida su velocidad de deposición, densidad, tensión y uniformidad.

El Papel Fundamental: De Gas a Plasma

Para comprender su importancia, primero debemos visualizar cómo la fuente de alimentación de RF inicia el proceso de deposición. Es una secuencia de tres pasos de transferencia de energía.

Generación del Campo Eléctrico

Una cámara de PECVD contiene al menos dos electrodos. La fuente de alimentación de RF crea un campo eléctrico que oscila rápidamente entre estos electrodos. El sustrato, sobre el cual se crecerá la película, se coloca sobre uno de estos electrodos.

Ignición del Plasma

A medida que los gases precursores fluyen hacia la cámara, este intenso campo eléctrico energiza los electrones libres dentro del gas. Estos electrones energizados colisionan con las moléculas de gas neutras, transfiriendo energía y expulsando otros electrones en un efecto de avalancha.

Creación de Especies Reactivas

Esta cascada de colisiones descompone las moléculas de gas estables en una mezcla de iones (átomos cargados) y radicales libres altamente reactivos (fragmentos neutros). Esta mezcla de gas energizado es el plasma, y contiene los componentes químicos que finalmente formarán la película delgada en la superficie del sustrato.

La Distinción Crítica: Alta vs. Baja Frecuencia

La frecuencia de la alimentación de RF no es un detalle menor; cambia fundamentalmente la naturaleza del plasma y es un parámetro crítico para el control del proceso. La mayoría de los sistemas PECVD avanzados utilizan un enfoque de doble frecuencia.

Alta Frecuencia (HF): Para la Velocidad de Deposición

Las fuentes de alimentación de HF estándar operan a 13.56 MHz. A esta alta frecuencia, los electrones ligeros pueden seguir fácilmente el campo eléctrico oscilante, lo que conduce a numerosas colisiones y una creación eficiente de radicales libres. Los iones más pesados no pueden seguir el ritmo.

Esta alta concentración de radicales libres da como resultado una mayor velocidad de deposición. Sin embargo, también tiene una fuerte influencia en la tensión intrínseca de la película.

Baja Frecuencia (LF): Para la Densidad y Cobertura de la Película

Las fuentes de alimentación de LF operan a frecuencias mucho más bajas (típicamente < 500 kHz). En estas oscilaciones más lentas, los iones positivos más pesados tienen tiempo suficiente para acelerar y ganar energía significativa antes de que el campo se revierta.

Esto da como resultado un bombardeo iónico de alta energía de la superficie del sustrato. Este bombardeo crea películas más densas y compactas y puede mejorar la cobertura de escalones, la capacidad de recubrir las paredes laterales de las zanjas y las características complejas de la superficie.

Comprensión de las Compensaciones

Simplemente aumentar la potencia o elegir una frecuencia no es una solución. La configuración de la fuente de alimentación de RF implica una serie de compensaciones críticas que todo ingeniero de procesos debe gestionar.

Potencia vs. Velocidad de Deposición

Aumentar la potencia de RF generalmente aumenta la concentración de especies reactivas en el plasma, lo que conduce a una mayor velocidad de deposición. Esto mejora el rendimiento.

Sin embargo, después de cierto punto, el gas precursor se disocia completamente. Cualquier aumento adicional de potencia no produce un aumento en la velocidad de deposición; este es el punto de saturación. Empujar la potencia más allá de este punto solo añade energía, lo que puede dañar el sustrato o la película.

Potencia vs. Calidad de la Película

Una mayor potencia conduce a una mayor energía de bombardeo iónico. Un nivel moderado de bombardeo es beneficioso, ya que crea películas más densas y robustas.

Sin embargo, un bombardeo excesivo puede introducir defectos, aumentar la tensión compresiva a niveles indeseables o incluso pulverizar (eliminar físicamente) la película que está tratando de depositar.

Frecuencia vs. Propiedades de la Película

Usar solo potencia HF puede resultar en una deposición rápida, pero puede producir películas que son menos densas o tienen una alta tensión de tracción. Usar solo potencia LF puede crear películas muy densas, pero también puede inducir daños y, por lo general, resulta en una velocidad de deposición más lenta. Esta es la razón por la cual muchas recetas modernas combinan potencia HF y LF para equilibrar estos efectos.

Alineación de la Estrategia de RF con el Objetivo de su Película

Su elección de parámetros de RF debe estar impulsada completamente por el resultado deseado para su película delgada. No existe una configuración "mejor" única; solo existe la mejor configuración para su aplicación específica.

- Si su enfoque principal es maximizar la velocidad de deposición: Utilice alta potencia de RF a una alta frecuencia (HF), pero opere justo por debajo del punto de saturación para seguir siendo eficiente y evitar daños.

- Si su enfoque principal es lograr una película densa y de alta calidad: Incorpore potencia de baja frecuencia (LF) para aumentar la energía del bombardeo iónico, lo que compacta la película en crecimiento.

- Si su enfoque principal es gestionar la tensión de la película: Sintonice cuidadosamente la relación de potencia HF a LF, ya que la HF influye principalmente en la tensión, mientras que la LF se puede utilizar para modificar la densidad de la película.

- Si su enfoque principal es recubrir topografías complejas (cobertura de escalones): Enfatice la potencia LF para aumentar la direccionalidad del bombardeo iónico, lo que ayuda a impulsar las especies depositantes hacia las paredes laterales de las características.

En última instancia, dominar la fuente de alimentación de RF es la clave para transformar el PECVD de un simple proceso de recubrimiento en una herramienta precisa de ingeniería de materiales.

Tabla Resumen:

| Parámetro | Efecto en el Proceso PECVD |

|---|---|

| Potencia de RF | Controla la velocidad de deposición y la calidad de la película; una mayor potencia aumenta la velocidad, pero puede causar daños más allá de la saturación |

| Alta Frecuencia (HF) | Mejora la velocidad de deposición e influye en la tensión de la película; opera a 13.56 MHz para una generación eficiente de radicales libres |

| Baja Frecuencia (LF) | Mejora la densidad de la película y la cobertura de escalones; opera por debajo de 500 kHz para un bombardeo iónico de alta energía |

| Doble Frecuencia | Equilibra HF y LF para optimizar las propiedades de la película como tensión, densidad y uniformidad |

¡Desbloquee todo el potencial de sus procesos PECVD con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios sistemas de horno de alta temperatura, incluidos sistemas CVD/PECVD, hornos mufla, tubulares, rotatorios y hornos de vacío y atmósfera. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ayudándole a lograr una deposición de película delgada superior con un control optimizado de la potencia de RF. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio.

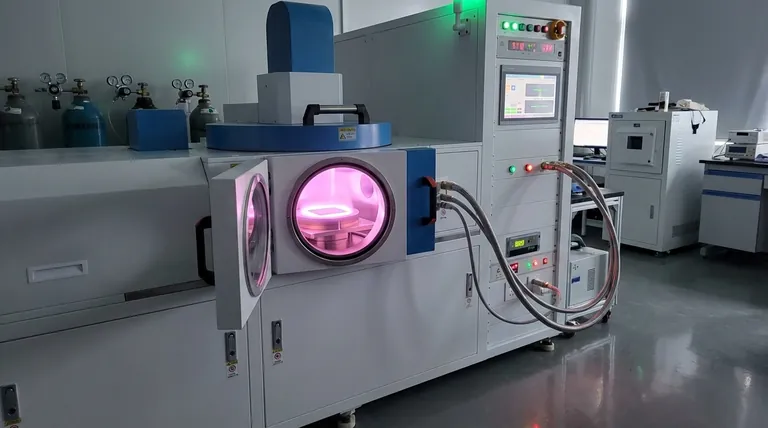

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación