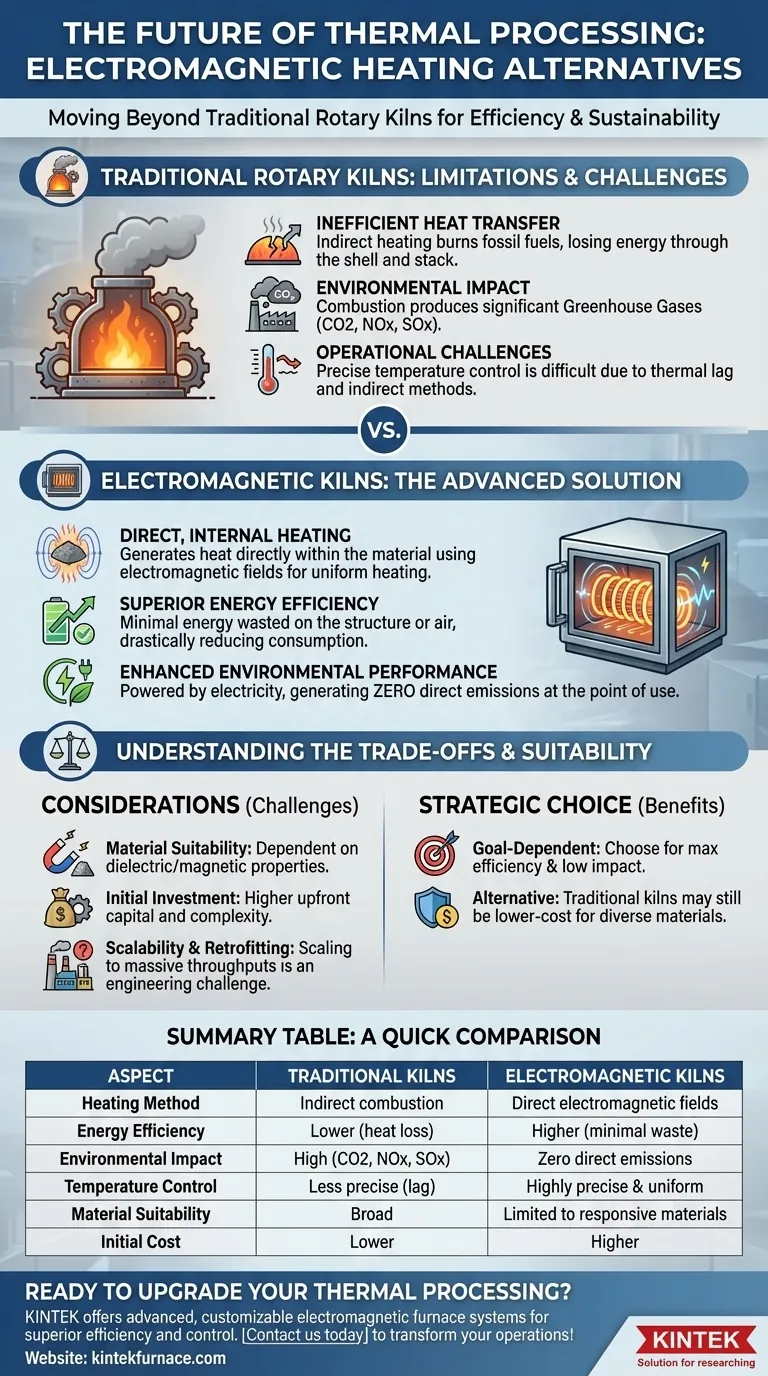

La alternativa tecnológica clave a los hornos rotatorios tradicionales es la adopción de sistemas de calentamiento electromagnético. Esta innovación representa un cambio fundamental del calentamiento basado en la combustión externa a la transferencia de energía directa e interna, ofreciendo mejoras significativas en la eficiencia energética y el rendimiento ambiental.

El desafío principal de los hornos tradicionales es el calentamiento ineficiente e indirecto, que conlleva altos costos de energía y emisiones. El calentamiento electromagnético resuelve esto energizando directamente el material, cambiando fundamentalmente la ecuación de transferencia de energía para el procesamiento térmico.

Las limitaciones de la tecnología de hornos convencional

Los hornos rotatorios tradicionales, aunque han sido un pilar del procesamiento industrial durante más de un siglo, tienen ineficiencias inherentes. La mayoría de los avances se han centrado en optimizar un sistema ya limitado en lugar de rediseñar su núcleo.

Transferencia de calor ineficiente

Los hornos convencionales suelen calentarse quemando combustibles fósiles como gas natural o carbón. Este calor se transfiere indirectamente al material a través de la carcasa del horno y el aire circundante. Una parte significativa de esta energía térmica se pierde en el medio ambiente a través de la chimenea de escape y la propia carcasa del horno.

Impacto ambiental

La combustión de combustibles fósiles es la principal fuente de calor para los hornos tradicionales, lo que inherentemente produce gases de efecto invernadero (como el CO2) y otros contaminantes (como NOx y SOx). Esto crea una huella ambiental directa e inevitable para el proceso de calentamiento.

Desafíos operativos

A pesar de las mejoras modernas como las bombas de alta precisión y los controles de velocidad, los hornos tradicionales aún luchan con la regulación precisa de la temperatura. La gran masa térmica y el método de calentamiento indirecto crean un retraso, lo que dificulta realizar ajustes rápidos y mantener un perfil de temperatura perfectamente uniforme en todo el lecho del material.

Cómo los hornos electromagnéticos ofrecen una solución

Los hornos rotatorios con calentamiento electromagnético no solo mejoran el diseño antiguo; reemplazan el mecanismo de calentamiento fundamental. Esto permite un nivel de precisión y eficiencia que la combustión no puede igualar.

El principio del calentamiento directo

En lugar de calentar el horno desde el exterior, esta tecnología utiliza campos electromagnéticos para generar calor directamente dentro del propio material. Al seleccionar frecuencias apropiadas, el sistema puede energizar selectivamente los materiales objetivo, haciendo que se calienten rápida y uniformemente de adentro hacia afuera.

Eficiencia energética superior

Debido a que la energía se transfiere directamente al material que se procesa, se desperdicia una energía mínima en calentar la estructura del horno o el aire circundante. Esto reduce drásticamente el consumo total de energía en comparación con el método indirecto y de alta pérdida de la combustión de combustible.

Rendimiento ambiental mejorado

El proceso de calentamiento en sí mismo se alimenta de electricidad y no genera emisiones directas. Esto desvincula el proceso de calentamiento de la combustión, eliminando los contaminantes de CO2, NOx y SOx asociados con la quema de combustibles fósiles en el punto de uso.

Comprendiendo las ventajas y desventajas

Aunque el calentamiento electromagnético ofrece claras ventajas, no es un reemplazo universal para todas las aplicaciones. La decisión de adoptar esta tecnología implica consideraciones prácticas y ventajas y desventajas.

Idoneidad del material

La efectividad del calentamiento electromagnético depende en gran medida de las propiedades dieléctricas y magnéticas del material que se procesa. Los materiales que no responden bien al campo electromagnético aplicado no pueden calentarse de manera eficiente, lo que hace que esta tecnología no sea adecuada para ciertas aplicaciones.

Inversión inicial y complejidad

La implementación de un sistema de calentamiento electromagnético a menudo requiere una mayor inversión de capital inicial en comparación con un horno tradicional. La tecnología también es más sofisticada, lo que podría requerir conocimientos especializados para su operación, mantenimiento y diseño de procesos.

Escalabilidad e infraestructura existente

Aunque la tecnología avanza rápidamente, escalarla a los enormes rendimientos de algunas industrias (como la producción de cemento) sigue siendo un desafío de ingeniería significativo. La adaptación de la infraestructura de hornos existente a menudo no es factible, lo que requiere un reemplazo completo del sistema.

Tomar la decisión correcta para su objetivo

La elección entre un horno tradicional de última generación y uno electromagnético depende enteramente de su objetivo operativo principal.

- Si su enfoque principal es maximizar la eficiencia energética y minimizar el impacto ambiental: El calentamiento electromagnético es el camino definitivo para los materiales adecuados.

- Si su enfoque principal es procesar materiales diversos con una configuración probada y de menor costo: Un horno tradicional avanzado con controles modernos para la estabilidad y el rendimiento aún puede ser la opción más práctica.

En última instancia, elegir la tecnología de horno adecuada es una decisión estratégica entre la versatilidad probada de la combustión y la eficiencia precisa y limpia de la electromagnética.

Tabla resumen:

| Aspecto | Hornos rotatorios tradicionales | Hornos electromagnéticos |

|---|---|---|

| Método de calentamiento | Combustión indirecta (combustibles fósiles) | Campos electromagnéticos directos |

| Eficiencia energética | Menor debido a la pérdida de calor | Mayor con mínima pérdida |

| Impacto ambiental | Altas emisiones (CO2, NOx, SOx) | Cero emisiones directas |

| Control de temperatura | Menos preciso con retardo | Altamente preciso y uniforme |

| Idoneidad del material | Amplia, pero menos eficiente | Limitado a materiales responsivos |

| Costo inicial | Menor inversión inicial | Mayor inversión de capital |

¿Listo para mejorar su procesamiento térmico con soluciones de vanguardia? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar sistemas avanzados de hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que busque una eficiencia energética superior, un impacto ambiental reducido o un control preciso de la temperatura, tenemos la experiencia para ayudarle. Contáctenos hoy para discutir cómo nuestras tecnologías de calentamiento electromagnético pueden transformar sus operaciones.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre