En los hornos de vacío de laboratorio, los elementos calefactores suelen estar fabricados con aleaciones metálicas, disiliciuro de molibdeno, carburo de silicio o grafito. Estos elementos funcionan resistiendo el flujo de corriente eléctrica, lo que genera un calor inmenso según el principio del calentamiento Joule. En el entorno de vacío, esta energía térmica se transfiere casi exclusivamente por radiación al material que se está procesando.

La elección de un elemento calefactor no consiste en encontrar el "mejor", sino en seleccionar el material adecuado para una aplicación específica. Esta decisión es una compensación crítica entre la temperatura máxima requerida, la atmósfera del proceso y la compatibilidad química con la carga de trabajo.

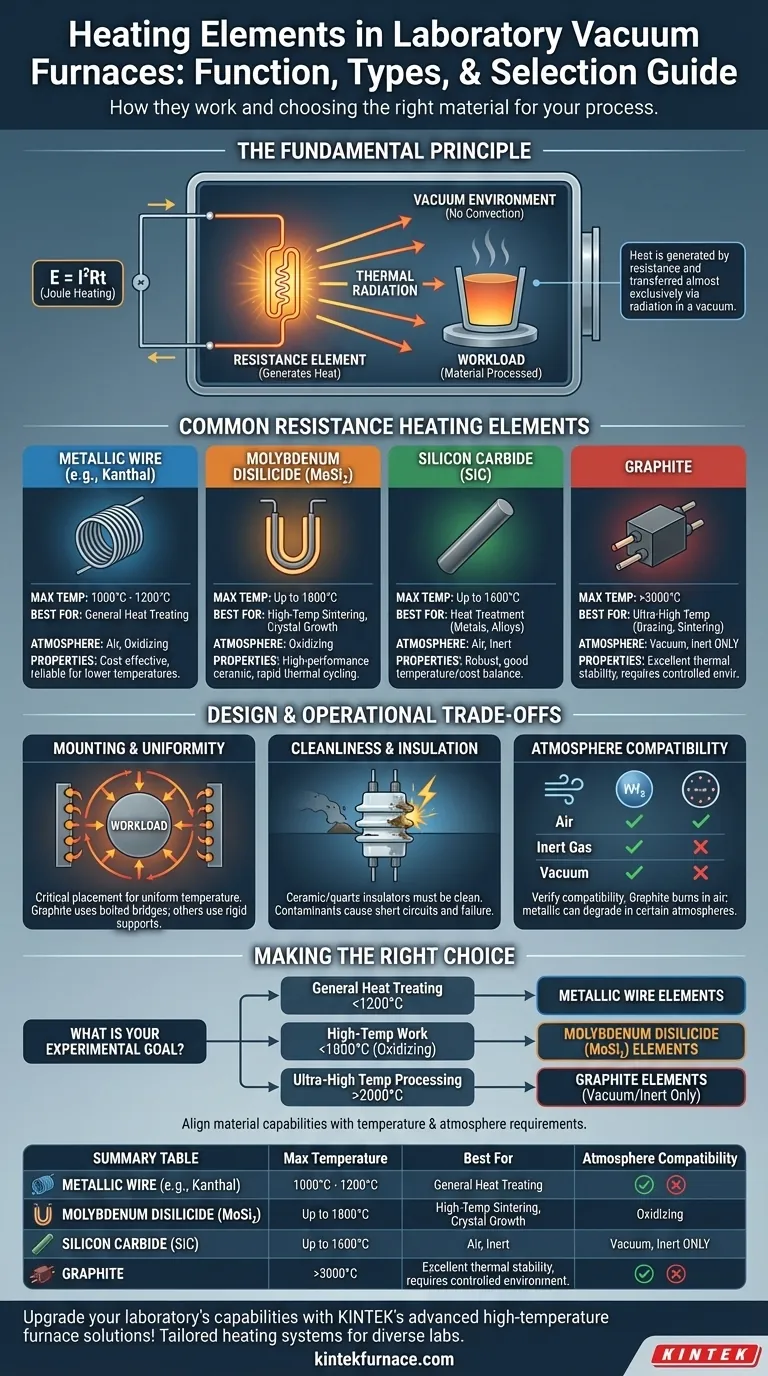

El principio fundamental: cómo funcionan los elementos en el vacío

Comprender cómo funcionan los elementos calefactores en un horno de vacío requiere captar dos conceptos centrales: cómo se genera el calor y cómo se transfiere.

De la electricidad al calor

El principio subyacente de todos los elementos calefactores de resistencia es la Primera Ley de Joule. Cuando una corriente eléctrica atraviesa un material con resistencia eléctrica, la energía eléctrica se convierte en energía térmica.

La cantidad de calor producido se define por la fórmula E = I²Rt. Esto significa que el calor generado es una función de la corriente (I), la resistencia (R) del material y el tiempo (t) durante el cual se aplica la corriente.

El papel crítico de la radiación

En una atmósfera estándar, el calor se transfiere por conducción, convección y radiación. Sin embargo, en el vacío casi perfecto de un horno, la convección se elimina prácticamente, ya que no hay aire que mueva el calor.

Por lo tanto, la transferencia de calor depende casi por completo de la radiación térmica. El elemento caliente emite ondas electromagnéticas que viajan a través del vacío y son absorbidas por los objetos más fríos del horno, elevando su temperatura.

Un desglose de los elementos calefactores de resistencia comunes

Se utilizan diferentes materiales como elementos calefactores, cada uno con rangos de temperatura y propiedades distintas que los hacen adecuados para procesos de laboratorio específicos.

Elementos de alambre metálico

A menudo están hechos de aleaciones de hierro-cromo-aluminio (como Kanthal) o aleaciones de níquel-cromo. Son comunes en aplicaciones de menor temperatura.

- Temperatura máxima: Típicamente de 1000 °C a 1200 °C.

- Ideal para: Tratamiento térmico general y procesos donde no se requieren temperaturas ultra altas.

Elementos de disiliciuro de molibdeno (MoSi₂)

Son elementos a base de cerámica de alto rendimiento conocidos por su capacidad para soportar temperaturas muy altas y ciclos térmicos rápidos.

- Temperatura máxima: Hasta 1800 °C.

- Ideal para: Sinterización a alta temperatura, crecimiento de cristales y fusión de vidrio, particularmente en atmósferas oxidantes.

Elementos de carburo de silicio (SiC)

Los elementos de SiC son robustos y fiables, y ofrecen un buen equilibrio entre capacidad de temperatura y coste. Son versátiles para muchas aplicaciones de alta temperatura.

- Temperatura máxima: Hasta 1600 °C.

- Ideal para: Una amplia gama de procesos de tratamiento térmico para metales y aleaciones tanto en aire como en atmósferas inertes.

Elementos de grafito

El grafito es el material de elección para las aplicaciones de temperatura más alta en entornos controlados. Tiene una excelente estabilidad térmica, pero requiere una atmósfera específica.

- Temperatura máxima: Puede superar los 3000 °C.

- Ideal para: Procesos de temperatura ultra alta como soldadura fuerte, sinterización y purificación, pero deben utilizarse en vacío o gas inerte para evitar una oxidación rápida.

Comprensión de las compensaciones de diseño y operativas

El rendimiento de un elemento calefactor no se trata solo del material en sí, sino también del diseño y mantenimiento de todo el sistema.

Montaje del elemento y uniformidad de la temperatura

La colocación de los elementos calefactores es fundamental para lograr una temperatura uniforme dentro de la zona caliente del horno. Pueden montarse radialmente alrededor de la carga o en las paredes y la puerta.

Los elementos hechos de grafito a menudo se conectan mediante puentes de grafito atornillados, mientras que otros tipos dependen de estructuras de soporte rígidas para mantener su posición e integridad a altas temperaturas.

La importancia de la limpieza y el aislamiento

Los elementos calefactores se montan utilizando aislantes cerámicos o de cuarzo. Estos aislantes deben mantenerse meticulosamente limpios.

Contaminantes como el polvo de carbono o los vapores metálicos del proceso pueden condensarse en los aislantes, creando una trayectoria conductora. Esto puede provocar un cortocircuito, causando fallos en el elemento y costosos tiempos de inactividad.

Compatibilidad atmosférica

La idoneidad de un material depende en gran medida de la atmósfera del proceso. Los elementos metálicos pueden funcionar en aire, pero el grafito se quemará y se destruirá rápidamente en una atmósfera oxidante.

Por el contrario, la vida útil de algunos elementos que sobresalen en el aire puede verse reducida en ciertas atmósferas inertes o reductoras. Verifique siempre la compatibilidad del elemento con sus gases de proceso específicos.

Tomar la decisión correcta para su proceso

Seleccionar el elemento calefactor correcto es una función directa de sus objetivos experimentales o de producción.

- Si su enfoque principal es el tratamiento térmico general por debajo de 1200 °C: Los elementos de alambre metálico proporcionan una solución fiable y rentable.

- Si su enfoque principal es el trabajo a alta temperatura de hasta 1800 °C en una atmósfera oxidante: Los elementos de disiliciuro de molibdeno (MoSi₂) son el estándar de la industria en cuanto a rendimiento y longevidad.

- Si su enfoque principal es el procesamiento a temperatura ultra alta por encima de 2000 °C: Los elementos de grafito son inigualables, siempre que funcione exclusivamente en vacío o atmósfera inerte.

Alineando las capacidades del material con sus requisitos específicos de temperatura y atmósfera, usted asegura un proceso de calentamiento eficiente, fiable y exitoso.

Tabla de resumen:

| Tipo de elemento calefactor | Temperatura máx. | Ideal para aplicaciones | Compatibilidad atmosférica |

|---|---|---|---|

| Alambre metálico (p. ej., Kanthal) | 1000°C - 1200°C | Tratamiento térmico general | Aire, oxidante |

| Disiliciuro de molibdeno (MoSi₂) | Hasta 1800°C | Sinterización a alta temperatura, crecimiento de cristales | Oxidante |

| Carburo de silicio (SiC) | Hasta 1600°C | Tratamiento térmico de metales y aleaciones | Aire, inerte |

| Grafito | Supera los 3000°C | Soldadura fuerte, sinterización a temperatura ultra alta | Vacío, inerte |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios sistemas de calefacción personalizados, incluidos hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad. ¡Contáctenos hoy para discutir cómo nuestros elementos calefactores y hornos pueden optimizar sus procesos de alta temperatura!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso