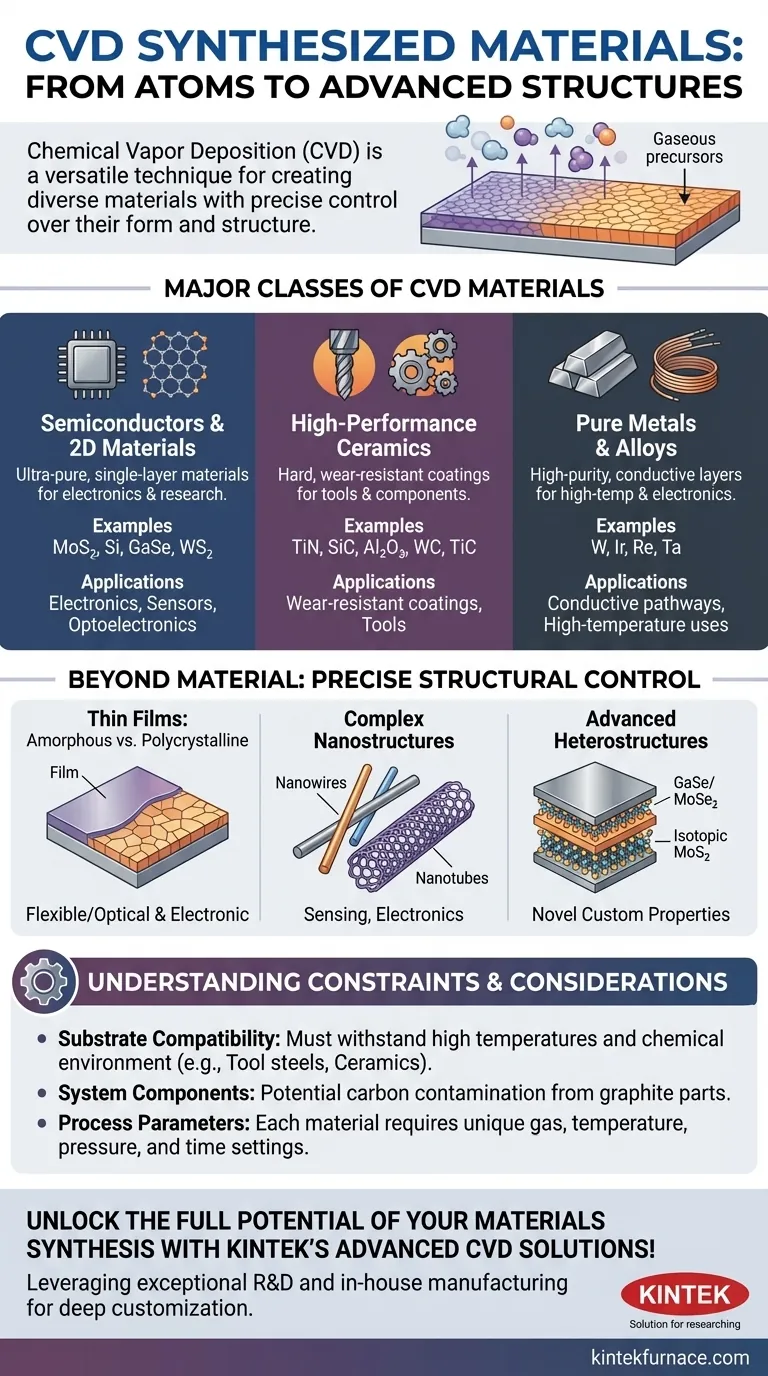

En esencia, la Deposición Química de Vapor (CVD) es una técnica excepcionalmente versátil capaz de sintetizar una amplia gama de materiales. Estos materiales abarcan múltiples categorías, incluyendo materiales bidimensionales (2D) avanzados como MoS2 y GaSe, cerámicas de alto rendimiento como el nitruro de titanio, metales puros como el tungsteno e iridio, y semiconductores fundamentales como el silicio. El proceso puede crear desde recubrimientos simples hasta heteroestructuras complejas.

El verdadero poder de la CVD reside no solo en la gran variedad de materiales que puede producir, sino en su control preciso sobre su forma y estructura final: desde películas delgadas amorfas hasta nanocables cristalinos y heteroestructuras en capas.

Las principales clases de materiales CVD

La CVD no se limita a una sola industria o aplicación. Su capacidad para depositar diferentes clases de materiales la convierte en una tecnología fundamental en campos que van desde la microelectrónica hasta la industria pesada.

Semiconductores y materiales 2D

La CVD es la piedra angular de la fabricación moderna de semiconductores y la investigación de materiales avanzados. Permite la creación de materiales monocapa ultrarrápidos con propiedades electrónicas y ópticas excepcionales.

Los ejemplos específicos incluyen monocapas o pocas capas de:

- Disulfuro de molibdeno (MoS2)

- Diselenuro de molibdeno (MoSe2)

- Disulfuro de tungsteno (WS2)

- Selenuro de galio (GaSe)

- Diselenuro de paladio (PdSe2)

- Silicio elemental

Cerámicas de alto rendimiento

La CVD se utiliza ampliamente para depositar recubrimientos cerámicos duros, resistentes al desgaste y químicamente inertes sobre herramientas y componentes, extendiendo drásticamente su vida útil.

Estas incluyen cerámicas no óxidas como carburos y nitruros, y cerámicas de óxido:

- Carburos: Carburo de tungsteno (WC), carburo de silicio (SiC), carburo de tantalio (TaC), carburo de titanio (TiC)

- Nitruros: Nitruro de titanio (TiN), carbonitruro de titanio (TiCN)

- Óxidos: Óxido de aluminio (Al2O3), hafnia (HfO2), zirconia (ZrO2)

Metales puros y aleaciones

La técnica también puede depositar capas metálicas de alta pureza, que son fundamentales para crear vías conductoras en la electrónica o para aplicaciones que requieren resistencia a altas temperaturas y corrosión.

Los metales depositados mediante CVD incluyen renio, tantalio, tungsteno e iridio. También se puede adaptar para producir aleaciones específicas.

Más allá del tipo de material: control de la estructura y la forma

Comprender la CVD implica ir más allá de una simple lista de materiales. Su verdadera ventaja es el control arquitectónico que proporciona a escala micro y nano.

Películas delgadas: amorfas frente a policristalinas

La CVD puede dictar la estructura atómica de la película depositada. Puede crear materiales amorfas, que carecen de estructura cristalina y son valiosos para dispositivos ópticos o flexibles.

También puede producir materiales policristalinos, que consisten en muchos granos cristalinos pequeños. Estos son fundamentales para productos como paneles solares y muchos componentes electrónicos.

Nanoestructuras complejas

El proceso no se limita a películas planas. Con un control preciso de las condiciones, la CVD se puede utilizar para cultivar estructuras intrincadas como nanocables y nanotubos, que tienen propiedades y aplicaciones únicas en detección, electrónica y compuestos.

Heteroestructuras avanzadas

Para la investigación y los dispositivos de vanguardia, la CVD puede superponer diferentes materiales uno encima del otro (heteroestructuras verticales) o hacerlos crecer uno al lado del otro (heteroestructuras laterales).

Ejemplos como las heteroestructuras de GaSe/MoSe2 o MoS2 isotópico permiten a los ingenieros diseñar materiales con propiedades electrónicas o fotónicas completamente nuevas y adaptadas que no existen en un solo material.

Comprender las compensaciones y las limitaciones

Si bien es potente, la CVD no está exenta de limitaciones operativas. La elección del material y el sustrato están profundamente interconectados.

La importancia de la compatibilidad del sustrato

El material que se recubre, conocido como sustrato, debe ser capaz de soportar las altas temperaturas y el entorno químico del proceso CVD.

Los sustratos utilizados comúnmente incluyen carburos de tungsteno, aceros para herramientas, aleaciones de níquel de alta temperatura, cerámicas y grafito. El recubrimiento y el sustrato deben ser química y térmicamente compatibles para garantizar una adhesión fuerte.

El papel de los componentes del sistema

El reactor CVD en sí puede imponer limitaciones. Por ejemplo, muchos sistemas de alta temperatura utilizan zonas calientes de grafito y aislamiento a base de carbono. Este entorno puede no ser adecuado para procesos sensibles a la contaminación por carbono.

No es un proceso único para todos

Un sistema configurado para depositar carburo de tungsteno sobre acero para herramientas no se puede utilizar simplemente para cultivar grafeno monocapa. Cada material requiere una combinación única de gases precursores, temperaturas, presiones y tiempos de proceso, lo que a menudo requiere equipos especializados y un desarrollo de procesos experto.

Tomar la decisión correcta para su aplicación

Su objetivo específico determinará qué faceta de la capacidad de CVD es más relevante.

- Si su enfoque principal son los componentes electrónicos de próxima generación o la investigación: La CVD ofrece una precisión inigualable para crear materiales 2D de alta pureza, nanocables y heteroestructuras novedosas.

- Si su enfoque principal son los recubrimientos protectores para herramientas o componentes industriales: La tecnología sobresale en la deposición de capas cerámicas extremadamente duras y duraderas como TiN, TiC y Al2O3.

- Si su enfoque principal son dispositivos ópticos o flexibles especializados: La CVD proporciona un control fundamental sobre la estructura de la película, permitiendo la creación de películas amorfas o policristalinas con propiedades adaptadas.

En última instancia, la Deposición Química de Vapor es una plataforma fundamental y adaptable para la ingeniería de materiales desde el átomo hacia arriba.

Tabla de resumen:

| Clase de material | Ejemplos | Aplicaciones clave |

|---|---|---|

| Semiconductores y materiales 2D | MoS2, Si, GaSe | Electrónica, sensores, optoelectrónica |

| Cerámicas de alto rendimiento | TiN, SiC, Al2O3 | Recubrimientos resistentes al desgaste, herramientas |

| Metales puros y aleaciones | W, Ir, Re | Vías conductoras, usos a alta temperatura |

| Nanoestructuras y heteroestructuras | Nanocables, GaSe/MoSe2 | Dispositivos avanzados, compuestos |

¡Desbloquee todo el potencial de la síntesis de sus materiales con las soluciones CVD avanzadas de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, hornos de mufla, de tubo, rotatorios, de vacío y atmosféricos. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea que esté desarrollando electrónica de próxima generación, recubrimientos duraderos o heteroestructuras complejas. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su investigación y eficiencia de producción!

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

La gente también pregunta

- ¿Qué métodos se utilizan para analizar y caracterizar muestras de grafeno? Descubra las técnicas clave para un análisis preciso de materiales

- ¿Por qué utilizar PECVD para capas de aislamiento de chips integrados monolíticos? Proteja su presupuesto térmico con SiO2 de alta calidad

- ¿Qué entornos proporciona un sistema PECVD para los nanocables de silicio? Optimice el crecimiento con un control térmico preciso

- ¿Cómo contribuye un sistema PECVD a las capas de (n)poli-Si? Explicación del dopaje in situ de alto rendimiento

- ¿Cuál es la función de un sistema PECVD en la pasivación de células solares de silicio UMG? Mejora la eficiencia con hidrógeno