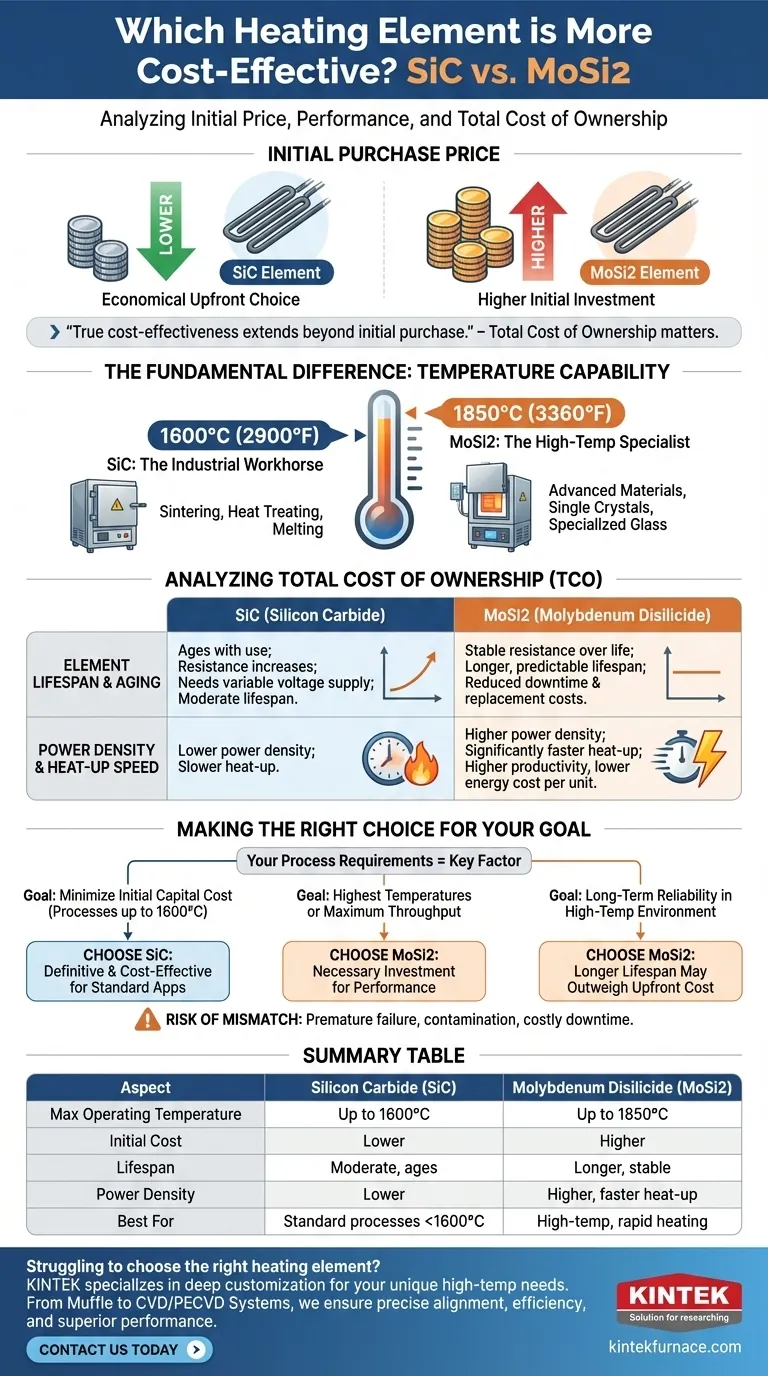

En términos de precio de compra inicial, los elementos calefactores de carburo de silicio (SiC) son generalmente menos costosos que los elementos de disilicida de molibdeno (MoSi2). Esto convierte al SiC en una opción inicial más económica para muchas aplicaciones estándar de hornos industriales y de laboratorio.

Sin embargo, la verdadera medida de la rentabilidad va más allá de la compra inicial. Si bien el SiC es más barato de adquirir, el MoSi2 a menudo proporciona un costo total de propiedad más bajo en aplicaciones que requieren temperaturas extremadamente altas o calentamiento rápido, debido a su durabilidad y rendimiento superiores bajo esas condiciones específicas.

La diferencia fundamental: capacidad de temperatura

El factor más crítico que distingue a estos dos materiales es su temperatura máxima de funcionamiento recomendada. Esta única variable es el principal impulsor tanto del costo como de la idoneidad de la aplicación.

Carburo de silicio (SiC): el caballo de batalla industrial

Los elementos de SiC son la opción predeterminada para una amplia gama de procesos de calentamiento. Son robustos, confiables y funcionan excepcionalmente bien en aplicaciones que alcanzan aproximadamente 1600°C (2900°F).

Su combinación de costo moderado y alto rendimiento los hace ideales para procesos como la sinterización, el tratamiento térmico y la fusión en muchas industrias de cerámica, metales y electrónica.

Disilicida de molibdeno (MoSi2): el especialista en altas temperaturas

Los elementos de MoSi2 están diseñados para los entornos térmicos más exigentes. Pueden operar de manera consistente a temperaturas muy altas, a menudo hasta 1850°C (3360°F).

Esta capacidad los hace esenciales para la investigación de materiales avanzados, el crecimiento de monocristales y la fabricación especializada de vidrio donde las temperaturas exceden los límites del SiC.

Más allá del precio de compra: análisis del costo total de propiedad

Una decisión verdaderamente rentable requiere considerar el ciclo de vida completo del elemento. La mayor inversión inicial para MoSi2 puede justificarse por sus beneficios de rendimiento a largo plazo en la aplicación correcta.

Vida útil y envejecimiento del elemento

Los elementos de SiC "envejecen" durante el uso, lo que significa que su resistencia eléctrica aumenta gradualmente con el tiempo. Esto requiere una fuente de alimentación con una salida de voltaje variable para compensar, y eventualmente, los elementos deben ser reemplazados.

Los elementos de MoSi2, por el contrario, exhiben muy pocos cambios de resistencia a lo largo de su vida útil. Esta estabilidad puede conducir a una vida útil más larga y un rendimiento más predecible, reduciendo el tiempo de inactividad y los costos de reemplazo en operaciones de alta demanda.

Densidad de potencia y velocidad de calentamiento

Los elementos de MoSi2 pueden manejar una carga de vatios, o densidad de potencia, mucho mayor que el SiC. Esto les permite calentar un horno a su temperatura objetivo significativamente más rápido.

Para las instalaciones donde el rendimiento del proceso es crítico, estos tiempos de ciclo más rápidos pueden traducirse directamente en una mayor productividad y un menor costo de energía por unidad producida, compensando rápidamente el mayor costo inicial del elemento.

Comprendiendo las compensaciones

Elegir el elemento incorrecto es el error más costoso que se puede cometer. Conduce a fallas prematuras, contaminación del proceso y costosos tiempos de inactividad operativos.

El caso del SiC

Elija SiC cuando su proceso opere cómodamente por debajo de 1600°C y no requiera un ciclo térmico extremadamente rápido. Su menor costo de capital y su probada confiabilidad lo convierten en la opción económica clara para la mayoría de las aplicaciones estándar de alta temperatura.

El caso del MoSi2

Invierta en MoSi2 solo cuando su proceso lo exija. Si necesita exceder los límites térmicos del SiC o si el calentamiento rápido es crítico para su productividad, el rendimiento superior y la vida útil más larga del MoSi2 le brindarán un mejor retorno de la inversión.

El riesgo de desajuste

Usar un elemento de SiC en una aplicación que es demasiado caliente hará que falle rápidamente. Por el contrario, usar un elemento de MoSi2 más caro en un proceso simple de baja temperatura es un gasto de capital innecesario que no ofrece ningún beneficio tangible.

Tomando la decisión correcta para su objetivo

Sus requisitos específicos del proceso son el único factor que importa. El elemento más "rentable" es el que se adapta correctamente al trabajo.

- Si su enfoque principal es minimizar el costo de capital inicial para procesos de hasta 1600°C: SiC es la opción definitiva y más rentable.

- Si su enfoque principal es lograr las temperaturas más altas posibles o el máximo rendimiento del proceso: Las capacidades del MoSi2 son una inversión necesaria, y resultará más rentable gracias a su rendimiento único.

- Si su enfoque principal es la confiabilidad a largo plazo en un entorno continuo de alta temperatura: Debe calcular cuidadosamente el costo total, ya que la vida útil más larga del MoSi2 puede superar su precio inicial más alto.

En última instancia, la verdadera rentabilidad se logra al hacer coincidir con precisión las capacidades del elemento calefactor con sus demandas operativas específicas.

Tabla resumen:

| Aspecto | Carburo de silicio (SiC) | Disilicida de molibdeno (MoSi2) |

|---|---|---|

| Temperatura máxima de funcionamiento | Hasta 1600°C | Hasta 1850°C |

| Costo inicial | Menor | Mayor |

| Vida útil | Moderada, envejece con el tiempo | Más larga, resistencia estable |

| Densidad de potencia | Menor | Mayor, calentamiento más rápido |

| Mejor para | Procesos estándar por debajo de 1600°C | Aplicaciones de alta temperatura, calentamiento rápido |

¿Tiene dificultades para elegir el elemento calefactor adecuado para el horno de su laboratorio? KINTEK se especializa en soluciones avanzadas de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, aseguramos una alineación precisa con sus requisitos experimentales, mejorando la eficiencia y reduciendo costos. No deje que los desajustes de equipos lo retrasen: contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus procesos y ofrecer un rendimiento superior.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento