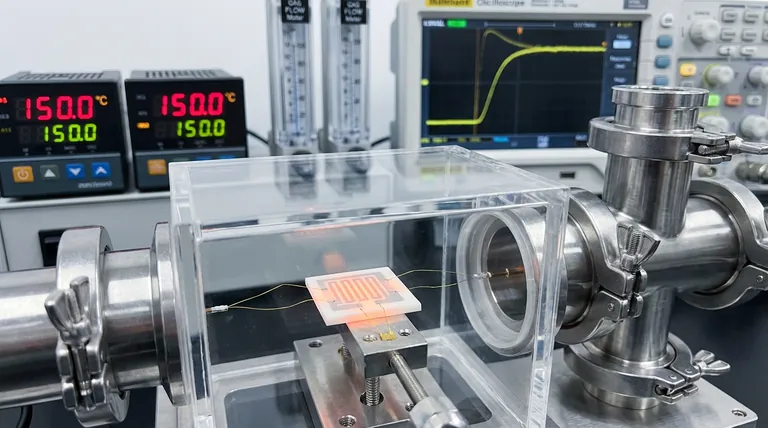

La gestión térmica precisa es el requisito fundamental para la prueba precisa de sensores de sulfuro de galio (GaS). Un sustrato cerámico con un dispositivo de calentamiento integrado, típicamente una resistencia de platino sobre alúmina de alta pureza, es necesario porque la interacción entre el amoníaco y la superficie de GaS está impulsada por el calor. Esta configuración proporciona las temperaturas estables y elevadas (a menudo alrededor de 150 °C) requeridas para optimizar la cinética de adsorción de gas y garantizar que el sensor se recupere rápidamente para mediciones dinámicas.

La detección eficaz de amoníaco con sulfuro de galio depende de encontrar una "ventana de trabajo" térmica específica donde ocurran reacciones químicas eficientes. La calefacción integrada transforma el sustrato de una estructura de soporte pasiva a un mecanismo de control activo que regula la sensibilidad y la velocidad de recuperación.

La Física de la Regulación Térmica

Impulso de la Cinética de Adsorción de Gas

La función principal del dispositivo de calentamiento es controlar la cinética de adsorción de gas del sensor. La reacción entre las moléculas de amoníaco y el material de sulfuro de galio no es estática; su velocidad e intensidad cambian drásticamente con la temperatura.

Al integrar una resistencia calefactora de platino, puede mantener un entorno de temperatura preciso. Esta energía térmica es necesaria para superar las barreras de energía de activación que permiten que el amoníaco se una químicamente a la superficie de detección.

Activación de la Capa de Óxido Superficial

Los sensores de sulfuro de galio a menudo presentan una capa de óxido superficial que juega un papel crítico en la detección. El comportamiento de esta capa es altamente dependiente de la temperatura.

Sin calor constante, la interacción entre esta capa de óxido y el gas objetivo sigue siendo impredecible. El sustrato cerámico garantiza que la química de la superficie permanezca activa y consistente durante la fase de prueba.

Optimización de la Respuesta Dinámica

Reducción del Tiempo de Recuperación de Desorción

Uno de los mayores desafíos en las pruebas de sensores dinámicos es el tiempo de recuperación: la rapidez con la que el sensor se "limpia" después de detectar gas.

El calentador integrado acorta significativamente este proceso de desorción. Al mantener una temperatura elevada, el dispositivo proporciona la energía térmica necesaria para desprender las moléculas de amoníaco de la superficie, reiniciando el sensor para la siguiente medición.

Determinación de la Ventana de Trabajo Óptima

Cada sensor semiconductor tiene un rango de temperatura específico en el que funciona mejor. Esto se conoce como la ventana de trabajo óptima.

El uso de un sustrato con regulación precisa de la temperatura le permite variar las condiciones térmicas. Esta capacidad es esencial para identificar la temperatura exacta que produce la mayor relación señal-ruido para la detección de amoníaco.

Comprensión de las Compensaciones

Complejidad vs. Control

Si bien la calefacción integrada es necesaria para el rendimiento, agrega complejidad a la arquitectura del sensor. Ya no solo administra un material de detección; administra un sistema termodinámico.

Cualquier fluctuación en el elemento calefactor puede malinterpretarse como un cambio en la concentración de gas. Por lo tanto, la precisión de la resistencia de platino y la pureza de la cerámica de alúmina son irrenunciables para obtener datos fiables.

Consideraciones sobre el Consumo de Energía

La calefacción activa requiere energía continua. En un entorno de laboratorio, esto es insignificante, pero para aplicaciones portátiles, el requisito de mantener 150 °C puede afectar el presupuesto de energía.

Sin embargo, la compensación es inevitable: sin este gasto energético, las tasas de adsorción química disminuyen y el sensor se vuelve lento e impreciso.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de sus pruebas de sensores de sulfuro de galio, alinee su estrategia térmica con sus requisitos de datos específicos.

- Si su enfoque principal es la Sensibilidad: Priorice encontrar la temperatura específica que maximice la adsorción química de amoníaco en la capa de óxido.

- Si su enfoque principal es la Velocidad: Aumente la temperatura de operación dentro del rango seguro para acelerar la desorción y reducir el tiempo de recuperación entre pruebas.

Controle la temperatura y controlará la fiabilidad de sus datos.

Tabla Resumen:

| Característica | Rol en la Detección de Amoníaco de GaS | Beneficio para Pruebas Dinámicas |

|---|---|---|

| Resistencia de Pt Integrada | Regulación precisa de la temperatura | Entorno térmico estable para datos consistentes |

| Alúmina de Alta Pureza | Base de soporte de alto rendimiento | Minimiza la pérdida térmica y la interferencia química |

| Activación Superficial | Reduce las barreras de energía de activación | Optimiza la adsorción de amoníaco en la capa de óxido |

| Desorción Térmica | Acelera el desprendimiento de moléculas de gas | Reduce significativamente el tiempo de recuperación entre pruebas |

Mejore su Investigación de Sensores con la Precisión de KINTEK

Maximice el rendimiento de su sensor de GaS con una configuración termodinámica diseñada para la precisión. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sustratos de alúmina de alta pureza y soluciones de laboratorio personalizadas de alta temperatura, incluidos sistemas de mufla, tubos y vacío, adaptados a sus necesidades de investigación únicas.

¿Listo para optimizar su ventana de trabajo térmica? Contáctenos hoy mismo para discutir su proyecto y vea cómo nuestras soluciones de calefacción avanzadas pueden optimizar su flujo de trabajo de pruebas.

Referencias

- Danil Bukhvalov, Antonio Politano. Self‐Assembled Gallium Sulfide (GaS) Heterostructures Enabling Efficient Water Splitting and Selective Ammonia Sensing. DOI: 10.1002/adfm.202507388

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

La gente también pregunta

- ¿Qué metales preciosos se utilizan como elementos calefactores de alta temperatura? Esenciales para aplicaciones de calor extremo

- ¿Por qué los elementos calefactores cerámicos son más duraderos que los metálicos? Descubra su longevidad y seguridad superiores

- ¿Cuál es el elemento calefactor de temperatura más alta? El tungsteno lidera, pero la atmósfera es clave

- ¿Cuáles son las ventajas de utilizar elementos calefactores de carburo de silicio en hornos industriales? Aumente la eficiencia y la durabilidad

- ¿Cómo influye la selección de los elementos calefactores en el proceso de sinterización? Optimice su sinterización con los elementos calefactores adecuados

- ¿Cuáles son las ventajas de las aleaciones de titanio en aplicaciones de alto rendimiento? Descubra una resistencia superior, ligereza y resistencia a la corrosión

- ¿Cuáles son los tipos comunes y las temperaturas de trabajo correspondientes para los elementos calefactores de MoSi2? Elija el elemento adecuado para su proceso

- ¿Cómo funcionan los termopares y cuáles son sus ventajas y desventajas? Desbloquee una detección de temperatura fiable para entornos extremos