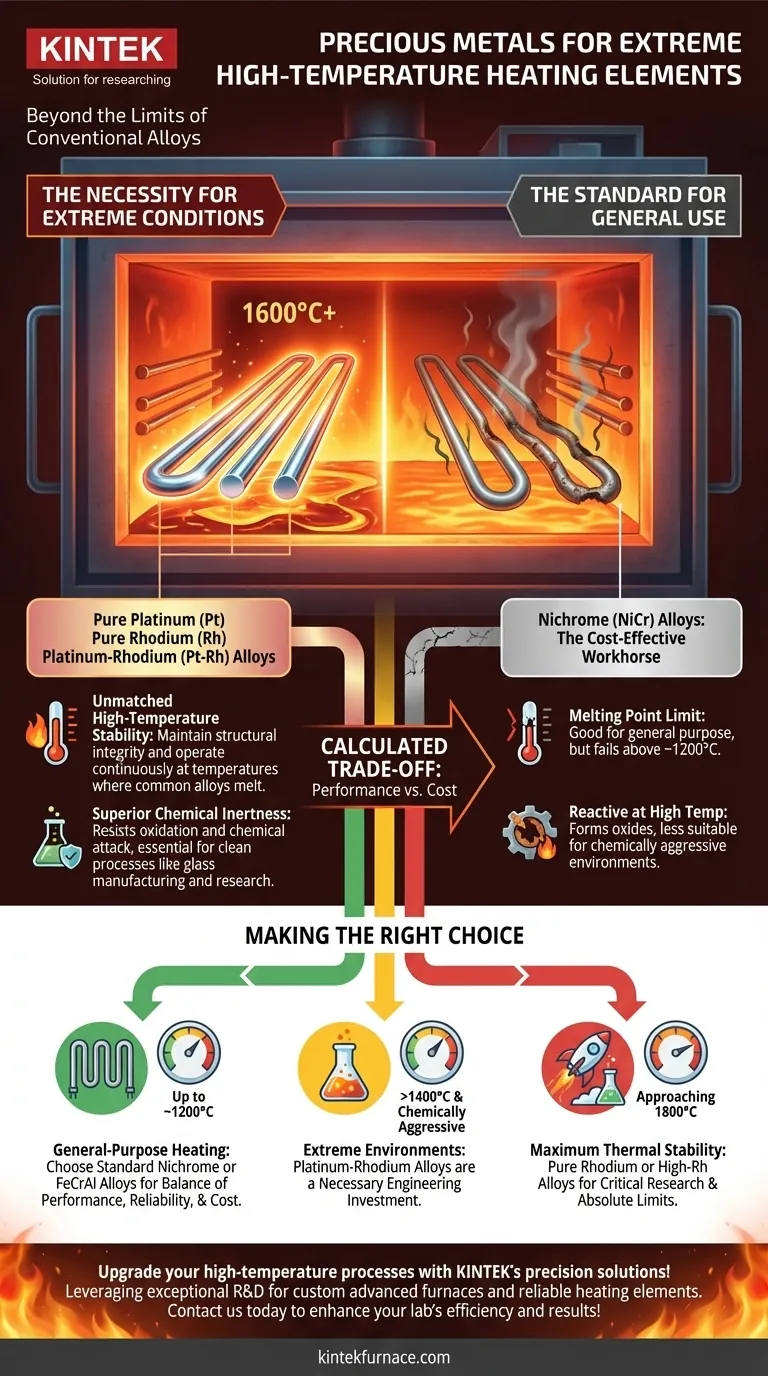

Para aplicaciones térmicas extremas, los principales metales preciosos utilizados como elementos calefactores de alta temperatura son el platino puro, el rodio puro y las aleaciones especializadas de platino-rodio. Estos materiales se seleccionan por su capacidad única para mantener la estabilidad y resistir la degradación a temperaturas que harían fallar a las aleaciones más comunes, lo que los hace esenciales para entornos industriales y de investigación altamente especializados.

Si bien las aleaciones estándar de níquel-cromo (nicrom) son la base para la mayoría de las aplicaciones de calefacción, los metales preciosos no son solo un lujo, son una necesidad para entornos definidos por temperaturas ultra altas e inercia química. La decisión de usarlos es un compromiso calculado entre los requisitos de rendimiento extremos y un costo de material significativo.

El caso de los elementos de metales preciosos

Los elementos calefactores de metales preciosos resuelven problemas que los materiales convencionales no pueden. Su uso está dictado por entornos donde la fiabilidad y el rendimiento bajo estrés extremo no son negociables.

Estabilidad inigualable a altas temperaturas

La ventaja más significativa de los metales preciosos es su punto de fusión excepcionalmente alto. El rodio puro, por ejemplo, se funde a 1960 °C (3560 °F), superando con creces el punto de fusión aproximado de 1400 °C (2550 °F) del nicrom estándar.

Esto permite un funcionamiento estable y continuo en hornos y equipos de procesamiento que funcionan a temperaturas que simplemente están fuera del alcance de las aleaciones a base de níquel.

Inercia química superior

A altas temperaturas, los materiales se vuelven mucho más reactivos. Los metales preciosos, particularmente los del grupo del platino, exhiben una excelente resistencia a la oxidación y al ataque químico.

Esta inercia es crítica en aplicaciones como la fabricación de vidrio, donde el elemento no debe contaminar el producto, o en hornos de laboratorio donde se requiere una atmósfera limpia y controlada. Sus favorables tasas de evaporación de óxidos significan que no desprenden material que pueda comprometer un proceso.

Materiales clave y sus propiedades

La elección entre metales preciosos depende de los requisitos específicos de temperatura y resistencia.

- Platino puro (Pt): Una opción común conocida por su excelente resistencia a la oxidación y la corrosión química. Es un referente de estabilidad a altas temperaturas.

- Rodio puro (Rh): Utilizado para las aplicaciones más exigentes debido a su mayor punto de fusión, resistencia superior en caliente y baja presión de vapor en comparación con el platino.

- Aleaciones de platino-rodio (Pt-Rh): Estas son la opción más utilizada. La adición de rodio al platino aumenta significativamente su resistencia mecánica a altas temperaturas y eleva su punto de fusión, creando un elemento robusto que equilibra el rendimiento y el costo de manera más efectiva que el rodio puro.

Entendiendo las compensaciones

Elegir un elemento de metal precioso es una decisión impulsada por la necesidad, no por la preferencia. Comprender sus limitaciones es clave para tomar una decisión informada.

El factor de costo prohibitivo

Esta es la mayor barrera para su uso generalizado. El platino y el rodio son órdenes de magnitud más caros que el níquel y el cromo, lo que restringe su uso a aplicaciones donde ningún otro material será suficiente.

El dominio de las aleaciones convencionales

Para la gran mayoría de las necesidades de calefacción, las aleaciones a base de níquel como el nicrom (80% níquel, 20% cromo) son la opción superior.

El nicrom ofrece un alto punto de fusión, excelente resistencia a la oxidación (forma una capa protectora y adherente de óxido de cromo) y una resistencia eléctrica estable en un amplio rango de temperaturas, todo a una fracción del costo. Esto lo convierte en la solución predeterminada y rentable para aplicaciones de hasta aproximadamente 1200 °C.

Tomar la decisión correcta para su aplicación

El proceso de selección es una decisión de ingeniería que depende del entorno operativo y del presupuesto.

- Si su enfoque principal es la calefacción de uso general hasta ~1200 °C: Las aleaciones estándar de nicrom o FeCrAl proporcionan el mejor equilibrio posible entre rendimiento, fiabilidad y costo.

- Si su aplicación implica temperaturas superiores a 1400 °C o un entorno químicamente agresivo (por ejemplo, vidrio fundido): Los elementos de metales preciosos, específicamente las aleaciones de platino-rodio, se convierten en una inversión de ingeniería necesaria.

- Si necesita la máxima estabilidad térmica y resistencia para investigaciones críticas que se acercan a los 1800 °C: El rodio puro o las aleaciones con un alto contenido de rodio son la solución definitiva, aunque la más cara.

En última instancia, seleccionar el elemento calefactor adecuado es una decisión crítica que equilibra los límites absolutos de la ciencia de los materiales con la realidad económica.

Tabla resumen:

| Material | Propiedades clave | Aplicaciones típicas |

|---|---|---|

| Platino puro | Alta resistencia a la oxidación, estable a altas temperaturas | Hornos de laboratorio, fabricación de vidrio |

| Rodio puro | Punto de fusión más alto (~1960 °C), resistencia superior | Investigación crítica hasta 1800 °C |

| Aleaciones de platino-rodio | Resistencia mejorada y punto de fusión más alto que el platino puro | Procesos industriales de alta temperatura |

| Nicrom (Aleación estándar) | Rentable, buena resistencia a la oxidación hasta ~1200 °C | Aplicaciones de calefacción de uso general |

¡Mejore sus procesos de alta temperatura con las soluciones de precisión de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos avanzados de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que sus necesidades experimentales únicas se satisfagan con elementos calefactores fiables y de alto rendimiento. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio.

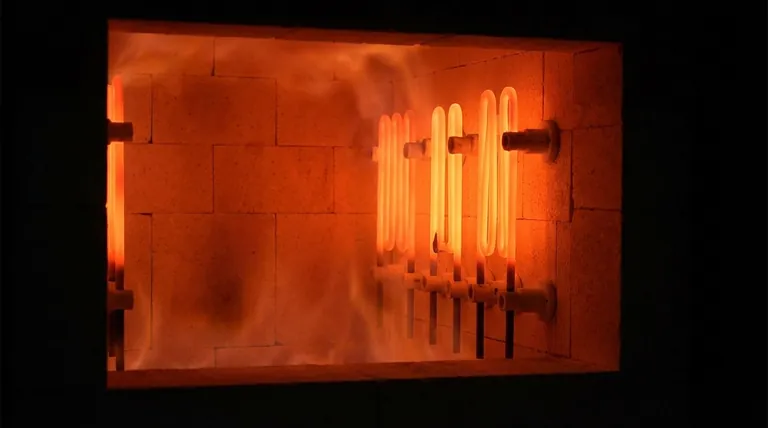

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento