Para las aplicaciones de calentamiento industrial, la elección del elemento es una decisión crítica que afecta la eficiencia, la fiabilidad y el coste operativo. Los elementos calefactores de carburo de silicio (SiC) son una opción líder, valorada por su capacidad para operar a temperaturas muy altas (hasta 1600 °C), calentarse y enfriarse rápidamente, resistir el ataque químico y proporcionar una vida útil larga y fiable. Esta combinación de atributos los convierte en una solución versátil y robusta para muchos procesos térmicos exigentes.

La ventaja fundamental del carburo de silicio es su versatilidad operativa. Ofrece no solo calor intenso, sino que lo hace de manera fiable y eficiente en un rango más amplio de atmósferas químicas que muchas alternativas, lo que lo convierte en una opción singularmente duradera y adaptable para entornos industriales complejos.

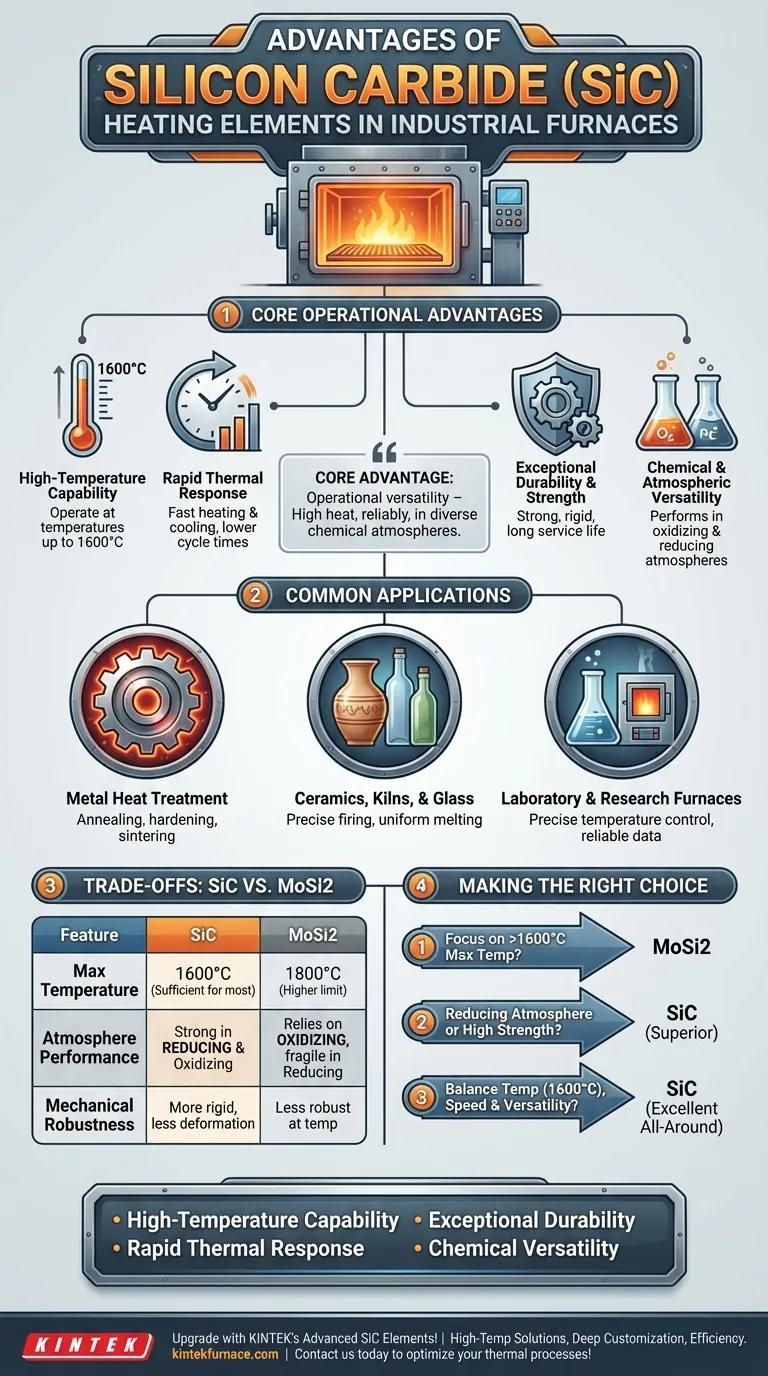

Las ventajas operativas fundamentales del SiC

Las propiedades del material del carburo de silicio se traducen directamente en beneficios tangibles para los hornos industriales. Estas ventajas abordan los principales desafíos del procesamiento a alta temperatura: velocidad, consistencia y durabilidad.

Capacidad de alta temperatura

Los elementos de SiC pueden operar de forma constante a temperaturas de hasta 1600 °C (2912 °F). Esto los hace adecuados para una gran variedad de procesos de alta temperatura, incluyendo la sinterización de cerámicas, el tratamiento térmico de aleaciones metálicas y la fabricación de vidrio.

Su capacidad para mantener estas temperaturas sin una degradación rápida es fundamental para su valor en los hornos modernos.

Respuesta térmica rápida

Estos elementos son conocidos por su capacidad para alcanzar rápidamente una temperatura objetivo. Esta capacidad de calentamiento y enfriamiento rápido reduce los tiempos de ciclo del proceso, aumenta el rendimiento y disminuye el consumo de energía por ciclo.

Al minimizar el tiempo que un horno tarda en alcanzar la temperatura, los elementos de SiC contribuyen directamente a menores costes operativos y a una mejor sostenibilidad industrial.

Durabilidad y resistencia excepcionales

El carburo de silicio es un material inherentemente fuerte y rígido que mantiene su integridad mecánica incluso a temperaturas extremas. Esta resistencia a alta temperatura garantiza una vida útil larga y predecible.

Los elementos de mayor duración implican reemplazos menos frecuentes, menor tiempo de inactividad por mantenimiento y un funcionamiento del horno más consistente.

Versatilidad química y atmosférica

Un diferenciador clave para el SiC es su excelente rendimiento tanto en atmósferas oxidantes como reductoras. Es altamente resistente a las reacciones químicas que pueden degradar otros tipos de elementos calefactores.

Esto convierte al SiC en una opción ideal para el procesamiento químico y para tratamientos térmicos donde la atmósfera del proceso es una variable crítica.

Aplicaciones comunes donde el SiC destaca

Las propiedades únicas del SiC lo convierten en una tecnología preferida en varias industrias clave que dependen de un calentamiento preciso y fiable a alta temperatura.

Tratamiento térmico de metales

Los elementos de SiC se utilizan ampliamente para procesos como el recocido, endurecimiento, revenido y sinterización de diversos metales y aleaciones. Su calentamiento uniforme garantiza propiedades metalúrgicas consistentes en el producto final.

Cerámicas, hornos y vidrio

En la fabricación de cerámica, alfarería y vidrio, el control preciso de la temperatura y la distribución uniforme del calor son innegociables. Los elementos de SiC proporcionan la estabilidad requerida para una cocción y fusión consistentes.

Hornos de laboratorio e investigación

Para aplicaciones de investigación y prueba, la repetibilidad del proceso es primordial. Los calentadores de SiC ofrecen el control preciso de la temperatura y las zonas de calentamiento uniformes necesarias para obtener datos experimentales fiables.

Comprender las compensaciones: SiC frente a MoSi2

Para apreciar plenamente las ventajas del carburo de silicio, es útil compararlo con el disilicuro de molibdeno (MoSi2), otro elemento calefactor común de alta temperatura. La elección entre ellos depende de los requisitos específicos del proceso.

El límite de temperatura

La principal ventaja de los elementos MoSi2 es su temperatura máxima de funcionamiento más alta, que puede alcanzar hasta 1800 °C. Si un proceso requiere absolutamente temperaturas superiores a 1600 °C, el MoSi2 es la opción clara.

Sin embargo, para la gran mayoría de las aplicaciones industriales por debajo de 1600 °C, el SiC proporciona una capacidad térmica más que suficiente.

Rendimiento en diferentes atmósferas

Esta es una compensación crítica. Los elementos de SiC son significativamente más fuertes y duraderos en atmósferas reductoras. Los elementos de MoSi2, por el contrario, dependen de una atmósfera oxidante para formar una capa protectora de sílice y pueden dañarse en entornos reductores.

Por lo tanto, el entorno químico de su horno es un factor decisivo.

Robustez mecánica

A temperatura de funcionamiento, el SiC es un material más rígido y mecánicamente robusto. Es menos propenso a la deformación bajo su propio peso, lo que puede ser un factor en ciertos diseños y orientaciones de hornos.

Tomar la decisión correcta para su proceso

Su decisión debe guiarse por las demandas específicas de su aplicación térmica. No existe un único elemento "mejor", solo el elemento adecuado para el trabajo.

- Si su enfoque principal es la temperatura máxima absoluta de funcionamiento (superior a 1600 °C): Los elementos MoSi2 están diseñados para estos rangos térmicos ultraaltos y son la opción apropiada.

- Si su proceso implica una atmósfera reductora o requiere una alta resistencia mecánica a la temperatura: Los elementos de SiC son la opción superior y más fiable debido a su durabilidad inherente en estas condiciones.

- Si su objetivo es equilibrar el rendimiento a alta temperatura (hasta 1600 °C) con el ciclado rápido y la versatilidad atmosférica: El SiC proporciona una solución excelente, rentable y robusta para una amplia gama de procesos industriales.

En última instancia, la selección del elemento calefactor correcto requiere una evaluación clara de su temperatura específica, atmósfera y objetivos operativos.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Capacidad de alta temperatura | Opera hasta 1600 °C, ideal para sinterización, tratamiento térmico y fabricación de vidrio |

| Respuesta térmica rápida | El calentamiento y enfriamiento rápidos reducen los tiempos de ciclo y los costes energéticos |

| Durabilidad excepcional | Larga vida útil con alta resistencia mecánica a temperaturas extremas |

| Versatilidad química | Funciona bien en atmósferas oxidantes y reductoras, resistente a la degradación |

¡Mejore su horno industrial con los avanzados elementos calefactores de carburo de silicio de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura como hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad. ¡Contáctenos hoy para analizar cómo podemos optimizar sus procesos térmicos!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido