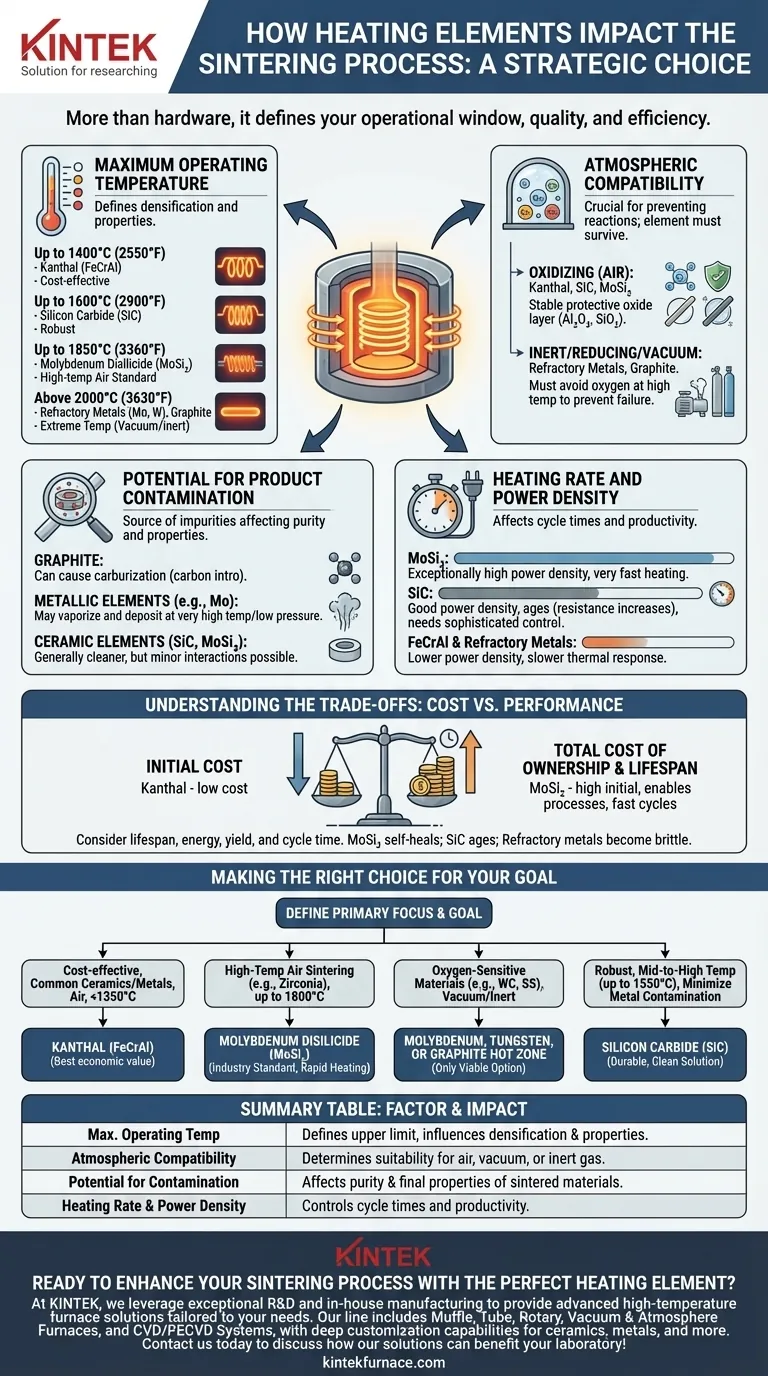

En última instancia, el elemento calefactor que elija define la ventana operativa fundamental de su proceso de sinterización. Sus propiedades dictan la temperatura máxima alcanzable, la atmósfera del horno que puede utilizar, el potencial de contaminación del producto y la eficiencia energética general. Seleccionar el elemento incorrecto puede conducir a una densificación deficiente, reacciones químicas no deseadas o fallas prematuras del equipo.

Elegir un elemento calefactor no es solo una decisión de hardware; es una elección estratégica que establece los límites para la calidad de su material, la eficiencia de su proceso y el costo a largo plazo de su operación. El elemento ideal debe alinearse perfectamente con los requisitos térmicos, químicos y económicos de su objetivo de sinterización específico.

Los factores clave dictados por los elementos calefactores

El impacto de un elemento calefactor se extiende mucho más allá de la simple generación de calor. Cuatro factores principales son controlados directamente por su selección, cada uno crítico para el éxito del ciclo de sinterización.

Temperatura máxima de funcionamiento

Esta es la restricción más fundamental. La sinterización requiere temperaturas precisas, a menudo cercanas al punto de fusión del material, para impulsar la difusión y la densificación.

El elemento debe ser capaz de alcanzar la temperatura objetivo de manera cómoda y fiable sin degradarse. Los elementos comunes se dividen en distintas clases de temperatura.

- Hasta 1400°C (2550°F): Las aleaciones de Kanthal (FeCrAl) son el caballo de batalla para aplicaciones de baja temperatura. Son rentables y fiables en el aire.

- Hasta 1600°C (2900°F): Los elementos de Carburo de Silicio (SiC) ofrecen un aumento de temperatura y son muy robustos.

- Hasta 1850°C (3360°F): El Disilicuro de Molibdeno (MoSi₂) es el estándar para la sinterización a alta temperatura en aire, como la de cerámicas de circonia o alúmina.

- Por encima de 2000°C (3630°F): Los metales refractarios (Molibdeno, Tungsteno) y el Grafito se utilizan para temperaturas extremas, pero con una salvedad crítica.

Compatibilidad atmosférica

La atmósfera dentro del horno es crucial para prevenir reacciones químicas no deseadas, y el elemento calefactor debe ser capaz de sobrevivir en ella.

Un elemento que funciona perfectamente en el aire puede destruirse en el vacío o en una atmósfera reductora, y viceversa.

- Atmósferas oxidantes (Aire): Kanthal, SiC y MoSi₂ están diseñados para esto. Forman una capa de óxido protectora estable (Al₂O₃ o SiO₂) en su superficie que previene una mayor oxidación.

- Atmósferas inertes/reductoras o vacío: Se requieren metales refractarios (Molibdeno, Tungsteno) y Grafito. Si se exponen al oxígeno a altas temperaturas, se oxidarán catastróficamente y fallarán casi instantáneamente.

Potencial de contaminación del producto

El propio elemento calefactor puede ser una fuente de contaminación, lo que puede ser perjudicial para la pureza y las propiedades finales del componente sinterizado.

Esto es especialmente crítico al sinterizar cerámicas de alta pureza, materiales electrónicos o aleaciones de grado médico.

- Los elementos de Grafito pueden causar carburización, introduciendo carbono en el producto. Esto es inaceptable para muchos metales, pero puede ser deseable en procesos específicos de cerámicas de carburo.

- Los elementos metálicos (como el Molibdeno) pueden, a temperaturas muy altas y bajas presiones, vaporizarse ligeramente y depositarse en la superficie de la pieza.

- Los elementos cerámicos (SiC, MoSi₂) son generalmente "más limpios" pero aún pueden tener interacciones menores con materiales altamente sensibles.

Tasa de calentamiento y densidad de potencia

La capacidad del elemento para convertir electricidad en calor rápidamente (densidad de potencia) afecta los tiempos de ciclo y la productividad.

La alta densidad de potencia permite rampas de calentamiento rápidas, acortando el ciclo de sinterización general. La baja densidad de potencia requiere un calentamiento más lento y gradual.

- Los elementos de MoSi₂ tienen una densidad de potencia excepcionalmente alta, lo que permite tasas de calentamiento muy rápidas.

- El SiC ofrece una buena densidad de potencia, pero su resistencia aumenta con el tiempo (envejece), lo que requiere un controlador de potencia más sofisticado para mantener una salida constante.

- El FeCrAl y los metales refractarios generalmente tienen densidades de potencia más bajas, lo que lleva a una respuesta térmica más lenta.

Comprender las compensaciones: Costo vs. Rendimiento

Elegir un elemento es un ejercicio de equilibrio entre los requisitos de rendimiento y las realidades económicas. La opción inicial más barata rara vez es la solución más rentable durante la vida útil del horno.

Costo inicial vs. Costo total de propiedad

El Kanthal (FeCrAl) es, con mucho, el elemento menos costoso, pero está limitado por la temperatura. El MoSi₂ es uno de los más caros, pero permite procesos que de otro modo serían imposibles en el aire.

Considere el costo total, que incluye la vida útil del elemento, el consumo de energía y el impacto en el rendimiento del producto y el tiempo de ciclo. Un elemento costoso que permite ciclos más rápidos y reduce las tasas de desecho puede proporcionar un rápido retorno de la inversión.

Vida útil y durabilidad del elemento

La vida útil no es un número fijo; depende en gran medida de la temperatura de funcionamiento, la atmósfera y el ciclo térmico.

El MoSi₂ es quebradizo a temperatura ambiente, pero se vuelve dúctil a altas temperaturas y puede "autocurar" el daño a su capa protectora de sílice.

El SiC es mecánicamente robusto, pero envejece a lo largo de su vida útil, lo que requiere un eventual reemplazo. Los metales refractarios como el Molibdeno pueden volverse quebradizos después de repetidos ciclos de alta temperatura (recristalización), lo que los hace frágiles durante el mantenimiento.

Tomar la decisión correcta para su objetivo

Para seleccionar el elemento calefactor correcto, primero debe definir los requisitos no negociables de su material y proceso. Su selección debe derivar directamente de esas necesidades.

- Si su enfoque principal es la sinterización rentable de cerámicas o metales comunes en el aire por debajo de 1350°C: Kanthal (FeCrAl) ofrece el mejor valor económico.

- Si su enfoque principal es la sinterización a alta temperatura en aire (por ejemplo, coronas dentales de circonia) hasta 1800°C: El Disilicuro de Molibdeno (MoSi₂) es el estándar de la industria por su alta temperatura y capacidades de calentamiento rápido.

- Si su enfoque principal es la sinterización de materiales sensibles al oxígeno (por ejemplo, carburo de tungsteno, acero inoxidable) en vacío o gas inerte: Una zona caliente de Molibdeno, Tungsteno o Grafito es su única opción viable.

- Si su enfoque principal es un proceso robusto de temperatura media a alta (hasta 1550°C) donde la contaminación metálica es una preocupación: El Carburo de Silicio (SiC) proporciona una solución de calentamiento duradera y limpia.

Una evaluación sistemática de estos factores asegura que su elemento calefactor sea un activo para su proceso, no una limitación.

Tabla resumen:

| Factor | Impacto en el proceso de sinterización |

|---|---|

| Temperatura máxima de funcionamiento | Define el límite superior para la sinterización, influyendo en la densificación y las propiedades del material. |

| Compatibilidad atmosférica | Determina la idoneidad para entornos de aire, vacío o gas inerte, previniendo fallas del elemento. |

| Potencial de contaminación del producto | Afecta la pureza y las propiedades finales de los materiales sinterizados, crucial para aplicaciones sensibles. |

| Tasa de calentamiento y densidad de potencia | Controla los tiempos de ciclo y la productividad a través de capacidades de calentamiento rápido o gradual. |

¿Listo para mejorar su proceso de sinterización con el elemento calefactor perfecto? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que trabaje con cerámicas, metales u otros materiales, podemos ayudarle a lograr resultados superiores con una eficiencia y rentabilidad óptimas. Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica